原因简析

不能正常运行的工具增加操作者的停工时间,因而降低生产效率。工具维护不良可导致事故,可对劳动者造成严重伤害。

定期维护工具应是良好管理的组成部分,全员劳动者在这方面的良好合作可促进积极的生产和良好的人际关系。

风险/表现识别

◎重伤事故;

◎肌肉劳损;

◎手/手臂振动。

改进方法

1. 购买可靠的手持工具,始终坚持使用可靠的手持工具,培训全员劳动者及时更换损坏的手持工具。

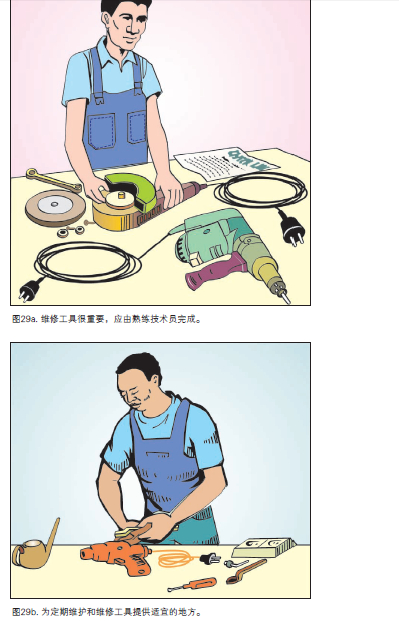

2. 建立定期检查手持工具的规章制度。有些工具可由劳动者自行检查,有些工具则需由具有资格的专业人员检查。

3. 在工作场所提供备用手持工具或备用零件。

4. 如可能,应提供更换破损零件的备件。这些备件应易于操作,且无技术的劳动者也能快速修理。当工具出现故障时,需要取下破损零件,更换新零件。可由供货商或熟练的劳动者修理破损零件。

更多提示

——维护所耗费的时间(即用于检查和修理工具的时间)通常比用于查找机器不运行、发生问题、特别是修理零件的耗时要少。

——停工时间(即用于查找故障、寻找部件和维修时间)增加意味着工具运行时间的减少,通过预先合理安排更换零件/备件可减少停工时间。

要点谨记

维护不良的工具既费工又降低准确性,因此,应考虑“预防性维护”,即部件破损前进行更换。这对于维护工具来说非常重要。