危害分析与关键控制点( hazard analysis and criti.ca l contro l po in,t HACCP) 是国际上通用的食品安全管理体系, 用于食品生产行业对危害加以识别、评估和控制的体系。HACCP是一个评估危害并建立控制系统的工具, 其控制系统是着眼于预防的过程控制,而不是依靠终产品的检验来保证食品的安全[ 1] 。鉴于HACCP在控制潜在危害实践中的明显效果, 近年来HACCP已在职业病防治中逐渐应用。本文以造纸企业为研究对象, 探讨如何将HACCP 这一集分析、评价和控制于一体的科学方法运用到建设项目职业病危害评价中。

1. 对象与方法

1.1. 研究对象

选取广州市年产9.5万t新闻纸的某造纸企业作为研究对象, 主要包括碎浆车间、废纸脱墨制浆车间和造纸车间。碎浆车间工艺为废纸分拣、碎纸、粗筛; 废纸脱墨制浆车间工艺为除渣、前浮选、精筛、浓缩、热分散、漂白、后浮选、浓缩、还原漂白、贮浆等; 造纸车间工艺为辅料制备、配浆、上浆、夹网成型、压榨、干燥、软压光、卷取、复卷、联合包装、纸卷输送等。

1.2. 工作场所职业病危害分析方法

职业病危害分析( hazard ana lysis, HA ) 是对职业病危害及存在环节或导致危害存在条件的综合分析过程, 以确定显著危害。在工程分析和职业卫生调查基础上, 识别生产工艺、生产环境及劳动过程中可能存在的职业病危害因素, 包括化学因素、物理因素、生物因素等, 并对其进行检测。参照国家相关法规、标准, 结合职业病危害特性和职业健康检查结果等, 对潜在危害进行评价, 确定显著危害。在危害评价时要考虑控制措施的实施及其效果。在完成危害分析和评价的基础上, 列出各工作岗位存在的职业病危害和用于控制危害的措施。控制某一特定危害可能需要一个以上的控制措施, 另一方面, 某个特定的控制措施也可以控制一个以上的危害。

1.3. 职业病危害关键控制点的确定

职业病危害关键控制点( crit ica l con tro l po in,tCCPs) 是对建设项目职业病危害关键控制部位和关键控制因素实施可操作的有效控制措施, 并且该控制对防止、消除某一职业病危害或将其降低到可接受水平是必须的步骤, 包括工程防护[ 2] 、个人防护[ 3] 和管理防护[ 4] 三个方面。参照.危害分析与关键控制点(HACCP ) 体系及其应用指南. ( GB /T19538. 2004) , 运用判断树( decision tree) , 从是否有预防控制措施、该步骤是否专门设计以消除危害或将其出现的可能性降低到可接受水平、危害产生的健康损害是否会超过可接受水平或增加到不可接受水平、后续步骤可否消除危害或将危害的发生降低到可接受水平四个层面进行逻辑推理, 以确定关键控制点。可接受水平为职业病危害因素浓度(或强度) 不超标, 以及作业工人未出现职业健康损害或职业病。

2. 结果

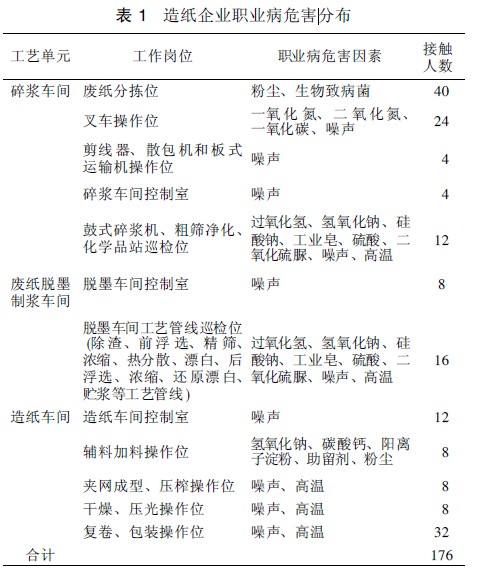

2.1. 造纸企业职业病危害分布本研究选择的造纸企业职业病危害分布详见表1。

2.2. 造纸企业职业病危害分析与评价

2.2.1. 化学毒物和粉尘的危害分析与评价. 按照.工作场所空气中有害物质监测的采样规范.( GBZ159. 2004)、.工作场所空气有毒物质测定.( GBZ/T160. 2004、2007) 等, 对造纸企业工作场所化学毒物(一氧化氮、二氧化氮、一氧化碳、氢氧化钠、硫]酸、硫化氢)、粉尘进行采样和检测, 各检测点的化学因素浓度均未超过GBZ2.1. 2007中规定的接触限值。本项目碎浆车间废纸分拣岗位采用全面自然通风, 碎浆车间北面墙壁设置抽风机4个、南面墙壁设置壁扇13个; 鼓式碎浆机、粗筛净化等采用管道化、自动化和密闭化的生产装置, 并设置单独控制室; 化学品站的化学原料存于储罐内, 自动泵入工艺管线内。脱墨车间工艺过程采用管道化、自动化和密闭化的生产装置, 并设置单独控制室。造纸车间辅料加料位设置了集尘加料斗和粉尘过滤器; 纸机生产线采用自动化的生产装置, 并设置单独控制室。

表1 造纸企业职业病危害分布

本项目防尘防毒设施设计合理, 且未发现由化学毒物和粉尘引起的疑似职业病和职业病患者, 作业工人受到化学毒物和粉尘的健康危害较小, 防尘防毒设施达到预期控制效果。

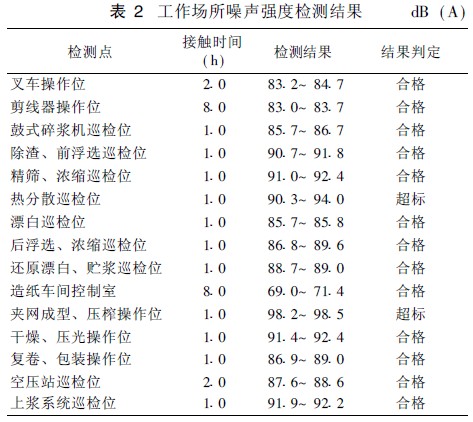

2.2.2. 噪声的危害分析与评价. 工作场所噪声检测结果(表2) 显示, 有12个检测点的等效噪声强度超过了GBZ2.2. 2007 中的噪声基线接触限值[ 85dB (A ) ] , 并有2个检测点的噪声强度按其接触时间达到或超过了接触限值。职业健康检查发现碎浆车间有1名接触噪声10 年的作业工人疑似职业病者。项目单位对碎浆机等设备采取隔音、消声等措施, 并设置控制室来减少操作人员噪声接触时间。项目单位应进一步加强防噪声设施的建设, 并针对存在的部分噪声超标的操作岗位, 做好个人防护,并确保工人进行生产操作时正确佩戴防护耳塞(或耳罩), 同时公司相关部门应对工人使用防护用品情况加强巡查监督。

表2. 工作场所噪声强度检测结果dB ( A)

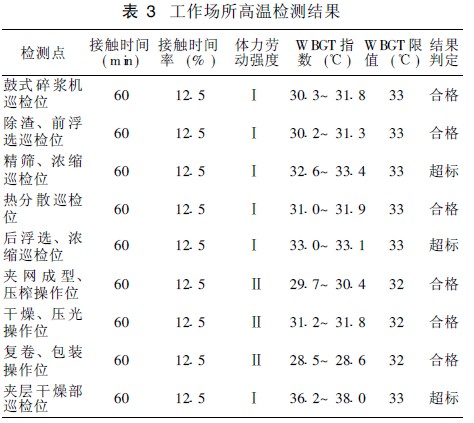

2.2.3. 高温的危害分析与评价. 本次高温检测时间为广州地区夏季高温季节( 8月份) , 检测结果(表3) 显示, 脱墨车间精筛和浓缩、后浮选和浓缩巡检位, 以及造纸车间夹层干燥部巡检位所检测的工作岗位的WBGT 指数均超过了GBZ2.2. 2007中的限值。 项目单位在生产性热源工作岗位采用自然与机械通风降温, 并设置控制室, 室内安装空调, 减少了操作人员高温接触时间。新闻纸机干燥部设置密封罩,操作面设置排气送风设备。项目单位应在目前的生产工艺要求下, 加强工人的个人防护, 尽量减少工作场所高温对工人健康的影响。

表3. 工作场所高温检测结果

2.2.4. 生物致病菌的危害分析与评价. 按照.公共场所空气微生物检验方法. . . 细菌总数测定. ( GB /T18204.1. 2000)在废纸分拣操作位进行细菌总数的测定, 9个检测点的结果为( 161.8 . 117.8) cfu /皿( 54~ 389 cfu /皿), 超过了.室内空气中细菌总数卫生标准. ( GB /T17093. 1997) 中细菌总数的规定( 45 cfu /皿)。9个样品中大肠杆菌、金黄色葡萄球菌、绿脓杆菌和蜡样芽孢杆菌的定性分析均为阴性, 抽取其中3个样本进行分类检查, 结果为芽孢杆菌( 70% ~ 75% )、革兰阳性杆菌( 11% ~ 19% )、真菌( 6% ~ 10% )、革兰阳性球菌( 1% ~ 4% )、革兰阴性杆菌( 3% )。

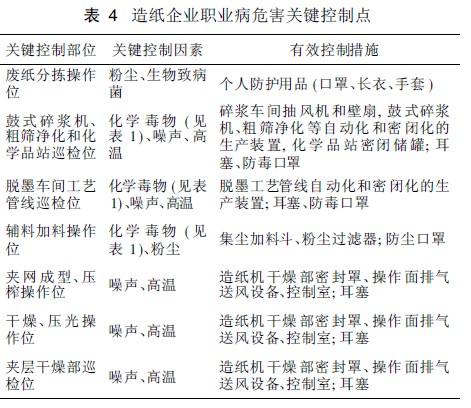

2.3. 造纸企业职业病危害关键控制点及监控措施根据造纸企业职业病危害分析和评价, 运用判断树确定职业病危害CCP (表4)。造纸企业职业病危害CCP的关键限值主要包括生产设备和防护设施正常运转、职业病危害因素浓度或强度不超过职业卫生接触限值、个人防护用品佩戴合理有效、无疑似职业病和职业病者[ 5] 。根据CCP的关键限值, 造纸企业CCP的监控程序包括工作场所职业病危害因素日常监测, 职业健康监护, 职业病防护设施、应急救援设施和个人防护用品的定期巡查、维护和检修等[ 6 ] 。

表4. 造纸企业职业病危害关键控制点

3. 讨论

HACCP通过系统地确定危害及其有效控制措施,以达到控制潜在危害的目的。应用到职业病危害评价中的HACCP体系充分考虑危害因素特性、可实施的控制措施及相应的监控措施, 其工作表包括工作岗位、职业病危害、控制措施、关键控制点、关键限值、监控程序、纠正措施、记录等[ 7 ] 。本研究运用HACCP对造纸项目进行职业病危害评价, 结果表明该类企业存在的职业病危害主要有化学毒物、粉尘、噪声、高温及生物致病菌。根据危害因素的特性, 结合生产工艺要求, 碎浆车间的碎浆、粗筛净化、化学品站及脱墨工艺管线等岗位主要通过自动化密闭设备对化学毒物进行有效控制; 辅料加料岗位可通过局部排风罩及个体防护控制化学毒物和粉尘; 造纸车间的噪声和高温可通过密封罩、送风排气设施及个体防护进行控制; 废纸分拣岗位主要通过个体防护来控制粉尘和生物致病菌的危害, 同时作业工人的卫生习惯也是降低生物致病菌对工人健康危害的有效措施。为检验造纸项目以上CCP是否失控, 对每个CCP制定一个或多个有效的关键限值及相关的监控程序[ 8] 。造纸项目职业病危害CCP的关键限值及其监控程序主要从防护设施运行、个人防护用品佩带、职业病危害因素浓(强) 度及职业健康检查等方面确认。当监控结果表明对CCP 有失控趋势时,应进行过程调整, 保证CCP重新处于受控状态, 以降低职业病危害对作业工人的健康损害。

在职业病危害评价工作中运用HACCP对职业病危害进行分析和评价, 并提交HACCP工作表单, 可使评价工作与职业卫生日常管理和监督紧密结合。若建立一个可提交职业病危害HACCP电子表单的公用平台, 则可实现职业病防控工作的系统化和信息化管理, 便于各级卫生行政和监督部门掌握属地内工业企业职业病危害分布情况, 确保职业病危害. 源头控制、持续监管、重点突出.。