某啤酒厂是我国历史上最为悠久的啤酒生产厂,为了实现产品的本地化以降低运输成本,在成都市新建年产40 × 104 KL 啤酒的生产厂。我中心于2010 年6 月份,根据《中华人民共和国职业病防治法》和《建设项目职业病危害控制效果评价技术导则》对该项目进行了控制效果评价,通过评价明确该项目产生的职业病危害因素,分析其危害程度及其对劳动者健康的影响,评价职业病危害防护措施及其效果,对未达到职业病危害防护要求的系统或单元提出职业病控制措施的建议,从源头上控制职业病危害,保护劳动者健康[1]。

1 内容与方法

1. 1 评价依据依据《中华人民共和国职业病防治法》、GBZ 197 - 2007《建设项目职业病危害控制效果评价技术导则》、GBZ 1 - 2010《工业企业设计卫生标准》、GBZ 2 - 2007《工作场所有害因素职业接触限值》、GBZ /T 160 - 2004《工作场所空气有毒物质测定》、GBZ 158 - 2004《工作场所职业病危害警示标识》、GBZ 159 - 2004《工作场所空气中有毒物质监测的采样规范》、GB /T 18664 - 2002《呼吸防护用品的选择、使用与维护》、GBZ 188 - 2007《职业健康监护技术规范》等法律、法规、标准和规范以及进行评价。

1. 2 评价内容包括总体布局、生产工艺及设备布局、建筑卫生学要求、职业病危害因素和危害程度及对劳动者健康的影响、职业病危害防护设施及效果、辅助用室、个人使用的职业病防护用品、职业健康监护、职业卫生管理措施及落实情况评价。

1. 3 评价方法采用现场调查法、检测检验法、职业健康检查相结合的方法收集数据和资料,用检查表分析法对职业卫生管理措施进行。

2 工程分析

2. 1 原( 辅) 材料本项目的主要原、辅材料包括麦芽、大米、啤酒花、硅藻土、二氧化碳、液氨、次氯酸钠、过氧化氢、氢氧化钠、硝酸、玻璃瓶、瓶盖、纸箱等。

2. 2 生产工艺流程本项目生产工艺流程主要包括原料预处理、糖化、发酵和包装等4 个工序,其中发酵工段还包括二氧化碳回收系统。工艺流程: 大米、麦芽→去石→除铁→称重→湿式粉碎→糊化→糖化→过滤→煮沸( 添加酒花) →回旋沉淀→冷却→发酵( 二氧化碳回收) →过滤→装瓶压盖→杀菌→贴标→装箱。

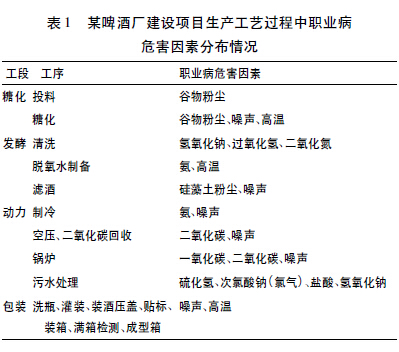

3. 1 职业病危害因素确定通过对本项目的生产工艺、生产过程中使用的原、辅材料进行分析,结合现场调查,确定本项目存在以下职业病危害因素: ①粉尘:谷物粉尘、硅藻土粉尘; ②化学性毒物: 氨、二氧化碳、硫化氢、氢氧化钠、过氧化氢、二氧化氮、一氧化碳、次氯酸钠( 氯气) 、盐酸。职业病危害因素的分布情况见表1。

3. 2 检测结果分析与评价

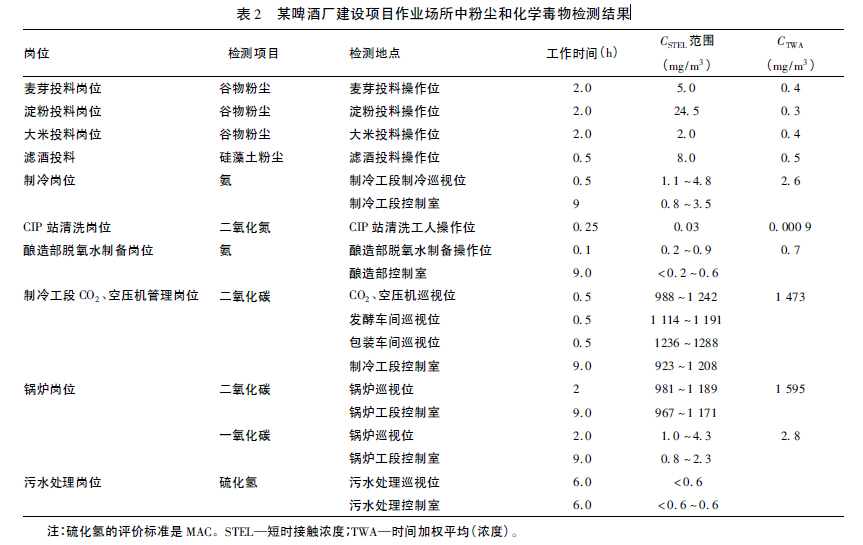

3. 2. 1 粉尘和化学毒物检测结果分析与评价在满负荷生产状态下对作业场所进行了现场检测,投料岗位采取个体采样与定点采样相结合的方法对粉尘作业人员的接触水平进行检测,检测结果见表2。

从表2 中可以看出,淀粉投料操作位粉尘的短时间接触浓度超过超限倍数规定,其余岗位工人接触的粉尘和有害化学物质浓度均未超过国家职业接触限值,淀粉投料操作位粉尘浓度较高的原因是淀粉粉尘粒径较小,重量较轻,在投料时为了将包装袋内的淀粉全部倒出,需在投料口附近多次上下抖动包装袋,致使粉尘大量逸散。

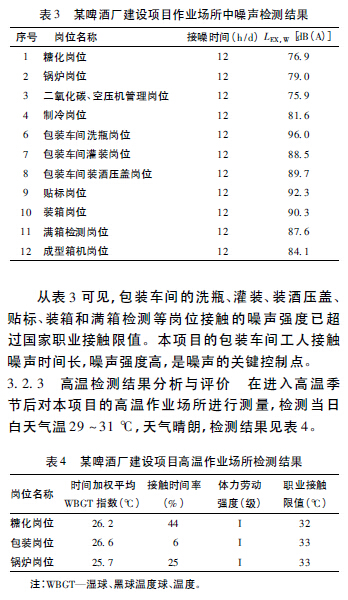

3. 2. 2 噪声检测结果分析与评价本项目现场操作人员采取四班二运转,每班工作12 h,故本次评价在现场检测的基础上计算每周40 h 等效声级LEX,W,噪声检测结果见表3。

本项目的高温作业岗位工人均采取巡检的工作方式,工人大部分工作时间都在控制室内,控制室内设有空调,经现场检测和计算工人高温作业场所的时间加权平均WBGT 指数均未超过国家职业接触限值。

4 职业病危害防护措施

4. 1 防尘设施本项目采用目前行业内的先进技术,实现了生产全过程的自动控制,工人主要以巡检的方式工作,从而大大减少了工人接触粉尘的时间; 原料处理工段的麦芽和大米粉碎采用湿法粉碎技术,减少粉尘的逸散; 原料输送和处理工段,设置脉冲除尘设备4 套。

4. 2 防毒设施冷冻站设置有正常排风和事故排风系统,两套排风系统的换气次数为12 次/h,并设置了氨浓度监测报警装置; 发酵工序配备有二氧化碳回收装置对二氧化碳进行回收; CIP 站清洗作业场所设置风扇进行排风。

4. 3 防噪声设施在压缩机和制冷机等产噪设备的选型时,选择噪声和振动较小的螺杆机,并安装了消音器和减振设施。部分噪声作业岗位如糖化、制冷、锅炉等岗位均采取巡视作业,工人主要在控制室内工作,减少接触时间。

4. 4 防高温设施本项目所有冷热管道和设备均按规范做好保温保冷。高温作业工人的工作方式以巡视为主,减少接触高温时间。在车间人员集中的控制室、化验室以及值班室均设置了中央空调。

4. 5 个人防护用品配备情况本项目粉尘作业人员配备有防尘口罩; 酸、碱作业工人配备有工作服、防冲击面具、耐酸碱手套/防护鞋、防毒口罩; 噪声作业工人配备有防噪耳塞,接触氨、硫化氢等有毒物质的作业工人配备有防毒口罩。

4. 6 应急救援建设单位制定了危险化学品应急响应方案、氨泄漏应急预案、粉尘爆炸应急预案、天然气泄漏应急预案等。并在制冷站配备有氨泄漏监测报警装置2 套,天然气报警装置1 套4 个监测点,空气呼吸器2 套,紧急冲淋洗眼装置1 套; 在包装洗瓶机旁、酿造CIP 灌区、污水站4 个存在化学腐蚀危险可能的工作区域内,设置了4 套冲淋洗眼装置; 配置便携式多功能气体检测仪,可以对一氧化碳、二氧化碳和氧气浓度进行检测。

4. 7 职业健康监护工厂建立了职业健康监护管理制度,试运行期间委托取得职业健康检查资质的医疗机构为110 名职业病危害作业人员进行职业健康检查。职业健康检查结果显示: 包装车间66 名噪声作业人员中有4 人出现高频听力下降,经脱离噪声作业环境后复查结果为“听力正常”,其余工种未检出职业禁忌证和疑似职业病。

5 结论和建议

本项目在生产过程中产生的职业病危害因素主要有噪声、高温、谷物粉尘、硅藻土粉尘、氨、二氧化碳、硫化氢、氢氧化钠、过氧化氢、二氧化氮、一氧化碳、次氯酸钠( 氯气) 、盐酸等职业病危害因素。本项目虽然存在硫化氢、一氧化碳、氨和氯气等高毒物质,但以上危害因素接触人数较少,工人接触时间较短,在正常生产

情况下浓度较低,根据《建设项目职业病危害分类管理办法》,判定本项目为职业病危害一般的建设项目。本项目淀粉投料岗位的粉尘和包装车间的噪声的防护设施未达到理想效果,其余岗位的职业病防护设施均能达到预期效果。

本项目包装车间噪声作业接害人数多,接噪时间长,工人接触的噪声强度已超过国家职业接触限值,虽然在职业健康检查中检出的疑似职业病患者经复查后未发现患有职业病,但噪声的危害不容忽视,包装车间是噪声危害的关键控制点。建议在车间四周的墙壁上粘贴吸声材料,加强设备的维护保养。

某啤酒厂糖化车间在密闭发酵储罐检修过程中曾发生二氧化碳窒息事故[2]。因此在进行糖化锅、煮沸锅等生产设备检修时,应严格按照《密闭空间作业职业病危害防护规范》[3]进行,预防中毒和缺氧窒息事故的发生。制冷站的氨为高毒物质,在设备正常运行时浓度较低,但当输送管道爆裂和阀门破损、爆裂时可造成氨气泄漏而导致急性氨中毒[4-7],是突发职业病危害事故的关键控制点。锅炉房在设备故障时可能导致天然气泄漏,也是突发职业病危害事故的关键控制点。公司应做好包装车间等高温作业场所的防暑降温和高温作业人员的保健工作,预防中暑事故的发生。