该铜冶炼企业以铜精矿为原料, 采用当前世界上最先进的闪速熔炼) 闪速吹炼生产工艺, 设计能力为每年20万t阴极铜。为了解该企业存在的职业病危害因素和职业病危害防护措施, 为职业病防治工作提供依据, 我们对该铜冶炼生产企业开展了现场职业卫生学调查并对工作场所职业病危害因素进行了检测分析。

1 内容与方法

1. 1 内容 以该铜冶炼生产企业的总体布局、生产工艺和设备布局、职业病危害因素、职业病防护设施、应急救援设施、个人防护用品及卫生辅助用室设置、职业卫生管理、职业健康监护情况等为调查内容。

1. 2 方法 2009年11月, 我们采用现场职业卫生学调查和工作场所职业病危害因素检测相结合的方法进行分析评价。

1. 2. 1 采样点的选择 按照5工作场所空气中有害物质监测的采样规范6[ 1] , 选择有代表性的作业点进行检测, 其中粉尘选择9个检测点, 毒物选择17个检测点, 噪声选择16个检测点,工频电场选择3个检测点。

1. 2. 2 检测依据 粉尘检测按5工作场所空气中粉尘测定第1部分: 总粉尘浓度作业场所空气中粉尘测定方法6 [ 2] , 定点采样使用IFC-2防爆型粉尘采样器, 个体采样使用AKFC-2 防爆型个体粉尘采样器, 采用滤膜称重法测定。有毒物质采样使用G ILAIR-5空气采样器和QC-4防爆型大气采样仪, 依据5工作场所有毒物质测定方法6 [ 3] 进行样品分析。噪声强度测定按照5工作场所物理因素测量第8部分: 噪声6 [ 4] , 使用HS 6288B 型噪声频谱分析仪进行现场检测。工频电场测定按照5工作场所物理因素测量第3部分: 工频电场6 [ 5] , 使用H I 3604 工频电场测定仪进行现场检测。

1. 2. 3 评价依据 粉尘和毒物检测结果的的判定标准为5工作场所有害因素职业接触限值第1 部分: 化学有害因素6 [ 6] 。噪声和工频电场检测结果的判定标准为5工作场所有害因素职业接触限值第2部分: 物理因素6 [ 7] 。

2 结果

2. 1 现场职业卫生学调查

2. 1. 1 企业基本情况和总体布局 该企业于2007年8月投产以来, 生产运行基本正常, 现有生产工人618人, 实行三班四运转工作制。主要车间(熔炼、电解、硫酸车间)根据当地夏季最小风向频率布置, 将相对洁净的电解车间布置在厂区的东南侧, 人流出入口主要布置在厂区南侧, 熔炼车间布置在厂区中心, 污染相对较重的硫酸车间布置在厂区的北侧。办公楼、职工食堂等办公生活区位于厂区东南侧与生产区相对分离。整个厂区功能分区明确, 生产区与非生产区相对分离。

2. 1. 2 生产工艺和设备布局 该企业采用闪速熔炼和闪速吹炼) ) ) / 双闪速炉0工艺, 产出的烟气量很小, 整体装备水平和各项工艺指标达到世界先进。主要工艺流程为: 铜精矿干燥y 闪速熔炼y 闪速吹炼y 回转式阳极炉精炼y 永久性不锈钢阴极电解y 卡尔多炉处理阳极泥回收贵金属y 高效洗涤净化、两转两吸制酸y 中温余热回收工艺。主要生产设备引进世界上最先进的蒸汽干燥机、闪速熔炼炉、冰铜磨、闪速吹炼炉、阳极精炼炉、圆盘浇铸机、不锈钢阴极电解槽和卡尔多炉等。

2. 1. 3 职业病危害因素识别和确定 通过对企业所提供的资料进行分析和现场调查, 确定在生产过程中存在的职业病危害因素主要有粉尘、铅烟、铜烟、镉、砷、氧化锌、二氧化硫、硫酸雾、硫化氢、噪声、工频电场和高温, 由于贵金属车间尚未生产, 故未对其进行调查分析。根据现场调查和实际生产运行情况, 确定重点检测与评价的职业病危害因素为粉尘、铜烟、铅烟、镉、砷、氧化锌、二氧化硫、硫酸雾、硫化氢、噪声和工频电场。本次检测时为冬季, 非本地高温季节, 故未对工作场所高温进行检测, 但根据现场调查情况分析, 在厂房通风良好、对热设备采取隔热措施、炉前控制室采用空调降温的情况下, 控制室为非高温环境, 但闪速熔炼炉、闪速吹炼炉和阳极炉炉前作业(放铜口、放渣口等) 均属常年高温工作岗位。

2. 1. 4 职业病危害防护设施 ¹ 各生产车间设有集散控制系统( DCS), 尽量减少作业人员接触有毒物质。生产设备密闭化、管道化, 产毒设备尽量露天布置; 在铜精矿输送过程中, 采用封闭式埋刮板运输机、封闭式皮带栈桥和局部通风除尘设施, 各运输机转运点安装布袋式除尘器, 配料仓内设置真空吸尘器用于楼面除尘; 熔炼车间闪速炉产生的烟气和粉尘由集烟系统收集除尘后经密闭式管道输送到制酸系统, 对散发到车间的微量有毒气体采用全面自然通风, 并安装有局部机械通风及岗位送风装置;电解车间酸雾在玻璃钢净化塔经碱液洗涤中和后高空排放; 硫酸车间有毒气体通过管道用风机抽入降害塔反应吸收; 生产中存在酸碱等腐蚀性物料的设备、管道选用耐腐蚀材质; 在有毒有害作业岗位设置了警示标识和中文警示说明。º 对高噪声设备配备消声器, 安装吸声材料, 设置独立隔声罩和采取基础减振等措施。» 高温作业场所采用机械通风, 控制室采用人工空气调节, 夏季发放含盐饮料。

2. 1. 5 应急救援措施 该企业制定了5职业病危害事故应急救援预案6, 预案涵盖了二氧化硫、硫酸、硫化氢等易造成急性中毒或化学烧伤的毒物的应急处理内容; 在硫酸车间、硫酸库、电解车间主要岗位配备了空气呼吸器、防化服和防毒面具, 并设置了淋洗设施; 硫酸贮罐周围设有围堰和事故贮存池; 在熔炼车间可能产生气体泄漏的地方设置了可燃及有毒气体报警仪。厂区内应设置应急救援站, 明确发生急性中毒事故时依托的医疗机构并与其签订合作协议。该企业存在的各类反应器、闪速炉、贮罐等密闭设备在进行维护或大修时属密闭空间作业, 必须事先制订维护检修方案, 进入密闭空间作业前, 应对设备进行通风清洗, 在作业过程中应有专人监护, 做好应急救援准备工作。

2. 1. 6 个人防护用品配备与发放情况 熔炼车间作业人员配备了防尘、防毒口罩, 闪速炉炉前工配备防烫伤的头盔式隔热面罩、耐高温鞋, 动力车间作业人员配备耳罩、耳塞等降噪用品, 硫酸、电解车间作业人员配备耐酸碱工作服、防酸鞋和橡胶手套等个人防护用品, 现场调查中见到作业人员基本上都佩戴了相应的个人防护用品。企业还应加强对个人防护用品的维护更换, 确保其良好的防护效果。

2. 1. 7 卫生辅助用室设置情况 该企业设有医务室、厂区浴室、食堂、厕所, 各车间设有休息室、更衣室等辅助用室。该企业应在熔炼、电解、硫酸车间分别设置车间浴室。

2. 1. 8 职业卫生管理情况 该企业设置了职业卫生管理委员会,职业卫生办公室设在安全科, 有1名专职人员负责职业卫生管理工作, 兼职职业卫生管理人员3名, 各生产车间配备1名兼职的职业卫生负责人。建立了职业卫生管理制度和职业卫生档案。

2. 1. 9 职业健康监护情况 该企业自2007年投产以来每年委托有资质的职业健康检查机构对职工进行职业健康检查, 检查项目和周期按有关规范进行。检查结果未检出可疑职业病病人, 属于职业禁忌证者3名, 均为粉尘作业人员, 已调离粉尘作业岗位并到综合医院进一步诊治, 另有108名工人存在各种指标异常情况, 也均安排复查诊治。

2. 2 职业病危害因素检测与评价

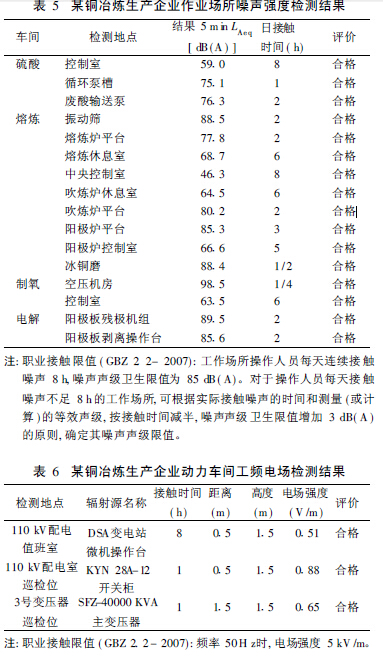

2. 2. 1 粉尘检测与评价 粉尘个体采样7人次, 7人次合格, 合格率100%; 粉尘定点采样9个检测点, 7个检测点合格, 合格率77. 8%, 见表1、表2。

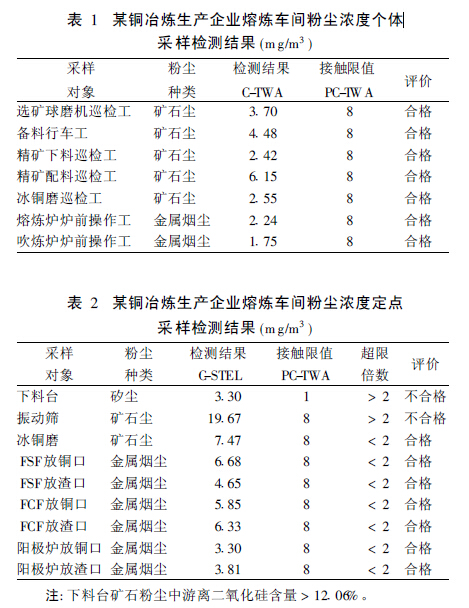

2. 2. 2 有毒物质检测与评价 17个有毒物质检测点中, 合格检测点10个, 检测点合格率为64. 71%。其中铜烟检测点合格率为83. 33%, 砷检测点合格率为80. 0%, 二氧化硫检测点合格率为50. 0%, 硫酸雾检测点合格率为60. 0%, 铅烟、镉、氧化锌、硫化氢浓度检测点合格率均为100. 0%。见表3、表4。

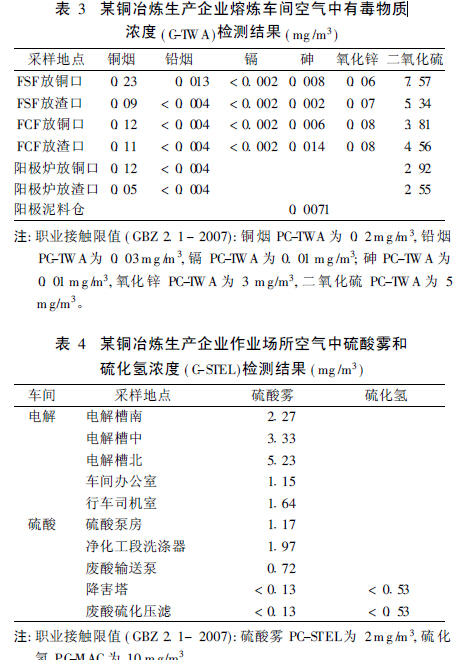

2. 2. 3 噪声检测与评价 16个检测点噪声强度均未超过国家卫生标准限值, 见表5。

2. 2. 4 工频电场检测与评价 本次检测配电站3个检测点电场强度均符合卫生标准, 见表6。

3 讨论

该企业存在的主要职业病危害因素有矽尘、矿石尘、铜烟、铅烟、镉及其化合物、砷及其无机化合物、氧化锌、二氧化硫、硫酸雾、硫化氢、噪声、工频电场和高温。有毒物质的种类多, 毒性大, 分布广, 特别是铜精矿原料中含有矽尘, 而且铅烟、镉及其化合物, 砷及其化合物和硫化氢均属于5高毒物品目录6中列举的高毒物质, 因此, 该企业为职业病危害严重的生产企业。检测结果显示粉尘、铜烟、砷、二氧化硫等均有不同程度的超标, 建议企业要高度重视职业病防治工作, 严格贯彻落实5中华人民共和国职业病防治法6等法律法规, 加强对职业病防护设施的日常维护, 防止毒物的跑、冒、滴、漏, 以确保工作场所空气中职业病危害因素的浓度(强度)达到国家职业卫生标准的要求, 加强对职工的职业健康教育, 提高其自我防护意识, 防止职业病的发生。