在石油炼制和加工过程中, 为去除油品中的硫化物通常采用碱洗工艺, 在碱洗的过程中产生高浓度硫化物和难降解有机物, 达不到环保排放标准。如何经济有效地达到碱渣的无害化处理, 已成为各炼化企业亟待解决的环保问题之一。某石化公司新建废碱液处理装置, 引进世界先进的纤维膜分离及氧化再生技术, 科学处理废碱液中的高浓度硫化物和难降解有机物, 保证了废碱液的可控处理。处理后形成的再生碱可用于污水处理及烟气脱硫等方面, 实现了废物的再利用;回收的粗粉作为高档油漆溶剂等, 附加值很高。为了明确建设项目产生的职业病危害因素, 分析危害程度及对劳动者健康的影响, 评价职业病危害防护措施及其效果, 对该项目进行了职业病危害控制效果评价。

1 内容与方法

11 1 评价内容

评价内容包括总体布局、生产工艺及设备布局、建筑卫生学、职业病危害因素识别、卫生工程技术防护措施、应急救援设施、个人防护用品、卫生辅助用室、职业卫生管理、职业健康监护等。

11 2 评价方法

通过职业卫生现场调查、职业卫生检测、职业健康检查等方法收集数据和资料, 并结合职业病防护设施、个人防护用品使用情况和现场职业病危害因素检测结果, 对试运行期间作业人员的职业病危害因素接触水平及职业健康影响等进行综合分析评价[ 1]。

11 3 评价依据

以5中华人民共和国职业病防治法6 等法律法规、5建设项目职业病危害评价规范6 及5建设项目职业病危害控制效果评价导则6 等标准规范及项目的可研报告为评价依据。

2 结果

21 1 项目概况

该项目新引进一套规模为10 000 m3 /年废碱液处理装置,劳动定员为18人。该废碱处理装置除罐区泵房、循环水泵房外均露天布置, 采用自动化的DCS控制系统, 对装置生产过程集中检测、显示、连锁、控制和报警, 工人远距离操作。

21 2 生产工艺

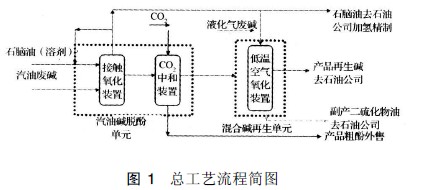

该废碱液处理装置包括汽油碱脱酚及混合碱氧化再生两部分。通过氧化、中和及洗涤等处理手段, 再生出可重新用于生产的碱液并提取出粗粉等产品。具体工艺见图1。

21 3 职业病危害因素识别

生产装置单元: 本项目使用的原料废碱液化学成分比较复杂, 主要含有氢氧化钠、碳酸钠、硫醇钠、硫化钠、苯酚、甲酚等, 液化气废碱含硫化物成分较高, 汽油碱含酚量较高。工人巡检时可能接触的职业病危害因素为氢氧化钠、碳酸钠、硫醇钠、硫代硫酸钠、汽油、苯酚、甲酚、二硫化物、硫酸钠、碳酸氢钠、二氧化碳(液态) 、噪声。其中二硫化物、硫酸钠、碳酸氢钠、二氧化碳(液态)、硫醇钠、硫代硫酸钠等危害因素在正常生产的条件下, 均处于密闭性能较好的反应器和管道中, 并且反应装置室外布置通风情况较好, 作业工人为巡检作业, 不直接接触, 不会对工人造成危害[ 2] , 本次不作为重点评价因子。辅助设施单元: 主要为泵房、变电所, 工人在对泵房巡检时可能接触的职业病危害因素为噪声; 配电室巡检工可接触的职业病危害因素为工频电场和噪声。该装置最终确定主要职业病危害因素为氢氧化钠、碳酸钠、汽油、苯酚、甲酚、工频电场、噪声。

21 4 职业病危害因素检测结果

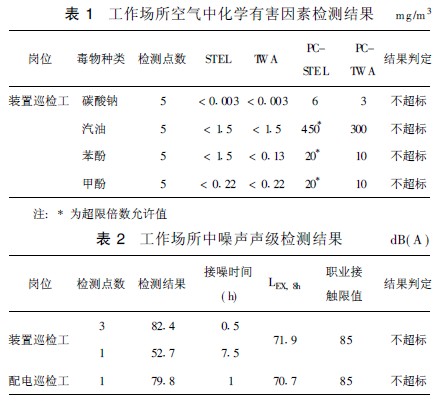

工作场所空气中化学有害因素检测结果见表1。化学有害因素MAC检测, 选取巡检工废碱液过滤器旁、碱液循环泵房旁、碱液进料泵房、混合碱液进料泵旁、再生碱储罐旁5个检测点, 氢氧化钠MAC 检测结果均< 01003 mg /m3 (国家标准2 mg /m3 ), 不超标[ 3] 。工频电场检测, 选取控制配电室,检测结果为01 03 kV /m ( 职业接触限值为5 kV /m ), 不超标[ 4] 。噪声声级检测结果见表2。

21 5 职业病危害防护措施

21 51 1 防毒措施 除罐区泵房、循环水泵房外均露天布置,利于有毒物质扩散, 设备管道连接处采用相应可靠的密封措施, 生产工艺采用自动化的DCS控制系统, 对装置生产过程集中检测、显示、连锁、控制和报警, 工人远距离操作。罐区泵房内安装2台轴流风机进行通风换气。

21 51 2 防噪措施 优先选用低噪声设备, 并采取必要的隔声和消声手段, 噪声较大的循环水泵集中布置, 泵房设置隔音门窗, 实际巡检作业接触噪声时间较短。

21 51 3 个人防护用品 在控制室内设置防护用品专柜, 备有呼吸器、防护面具、耳塞、防护眼镜等, 种类和数量可以满足人员要求。

21 6 职业健康监护情况

该公司委托有体检资质的机构, 根据所接触职业病危害因素种类的不同, 对所有的作业人员进行了职业健康检查。检查结果未发现与职业相关的疾病。

3 评价

该新建项目各评价要素基本符合职业病防治法律法规要求。工作场所空气中氢氧化钠、碳酸钠、汽油、苯酚、甲酚、噪声、工频电场等职业病危害因素浓度(强度) 均低于国家规定的职业接触限值。

4 讨论

本项目的废碱液处理工艺采取美国MER ICHEM 公司纤维膜及氧化再生技术, 在中和脱酚前增加了纤维膜接触氧化工艺, 避免了传统工艺中汽油碱CO2 中和脱酚过程产生H 2 S和硫醇等大气污染物, 该技术处于国际领先水平。该处理装置生产过程中产生的主要职业病危害因素的检测结果均符合国家职业卫生标准的要求, 说明该装置所采取的各种防护措施是有效的[ 1] 。

针对石化行业特点结合作业场所事故时可能产生的职业危害因素, 应进一步完善职业病危害事故应急救援预案并定期进行演练, 对职业病防护设施进行经常性的维护、检修,确保其处于正常使用状态, 以应对突发事故, 同时应加强在设备维修及机械清污时的安全防护, 采取通风、防毒等措施,避免事故的发生。