为控制生产过程中产生的各种职业病危害因素, 改善劳动条件, 保障职工身体健康, 我国《职业病防治法》要求对所有工业企业的新、扩、改建建设项目进行职业卫生评价[1]。多年来, 我们对一些单位的新、扩、改建项目进行了竣工验收和职业卫生评价,但评价效果如何? 是否起到了应有防护作用, 是否存在问题? 对此, 进行追踪观察并评价其防护作用是很有意义的。我们对某石化厂加氢装置竣工验收职业卫生评价后的防护效果进行连续六年追踪观察, 现将结果报告如下。

1 一般情况简介

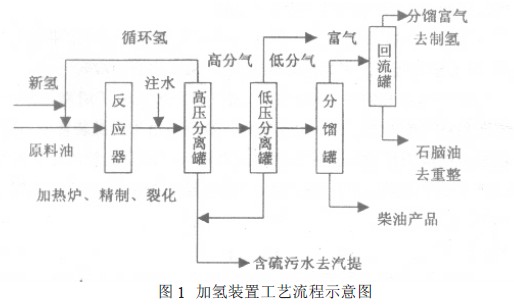

为提高该厂直馏柴油和催化柴油的十六烷值、脱氮和芳烃饱和, 以改善柴油产品质量, 并为重整( 苯) 车间提供高芳潜石脑油优质原料, 该厂新建了80 万吨/年加氢改质装置。该项目简单工艺流程如图1 所示。

原料油( 催化柴油∶直馏柴油=1∶1) 泵入装置, 升温加压后与氢气混合进入加氢精制反应器, 在催化剂作用下, 进行脱硫、脱氮、脱胶质、芳烃饱和等加氢精制反应, 然后, 进入加氢裂化反应器, 在催化剂作用下, 油品进行芳烃饱和、开环裂化等反应,产物进入高压分离罐, 分离成为氢气、油、含硫污水三部分。氢气循环使用; 水相为含硫、含胺污水出装置去汽提处理; 油相进入低压分离罐, 进行油气分离。分离出的低分气体进入焦化富气;分离出的油至分馏塔, 分馏出塔底的柴油去成品库, 塔顶分馏出石脑油作为重整原料。

2 职业性危害因素、防护措施及效果评价加氢装置生产时职业性危害因素主要为油料加氢时产生的硫化氢、氨和油气( 主要为汽油) 、噪声和高温。

加氢装置采用封闭式、连续性操作工艺, 使用DCS 控制系统, 具有较高的自动化水平, 工人大部分时间在主控室中工作休息, 仅在巡回检查时才进入工艺装置现场。由于物料始终处于密闭设备和管道中, 很少有泄漏, 但在采样点、脱水点仍有毒气泄漏, 为此, 工人在操作时站在上风侧, 并佩戴防毒口罩。为防止泵房油气积聚, 采用机械通风措施, 以便排出泵房内有毒气体,换气次数在10 次/ h。

噪声源主要为机泵、空冷器、风机、加热炉和压缩机。为防止噪声危害, 设计上全部采用低噪声风机、电机, 压缩机的电动机加密封式隔声罩, 加热炉采用低噪声火嘴, 主控室中空调系统设有消声器, 工作场所采取降噪措施, 设置隔声室。高温热源主要为加热炉和热油泵, 另外, 露天设置的换热器及高温的塔、容器也向外散热。但工人大部分时间在主控室内,巡视时间短, 而且主控室内设有空调, 外操室内设有电扇, 均有较好的降温效果。

竣工验收时作业场所监测结果表明, 硫化氢、氨、汽油三种毒物, 每种测8 个点, 其中硫化氢、氨均未检出, 汽油只在汽油取样点岗位检出, 浓度变动范围在100 ~ 300 mg/m3, 均值为121 mg/m3, 低于国家规定标准(350 mg/m3) [2], 三种毒物监测合格率均为100%。噪声共测定13 个点, 78 点次, 其中新氢返回管、热油泵房、进料泵房8 h 等效连续A 声级分别为96 dB(A)、87 dB(A)、87 dB(A), 高于新建企业规定噪声限值85 dB(A)[3], 其余各点噪声水平均低于国家规定限值, 其单项指标达标率为88.5%, 点合格率为69.2%。根据上述结果, 加氢装置竣工验收结论认为, 该工程职业病危害防护设施基本是合格的, 但对噪声的卫生防护有待继续改进和加强。

3 六年追踪观察结果

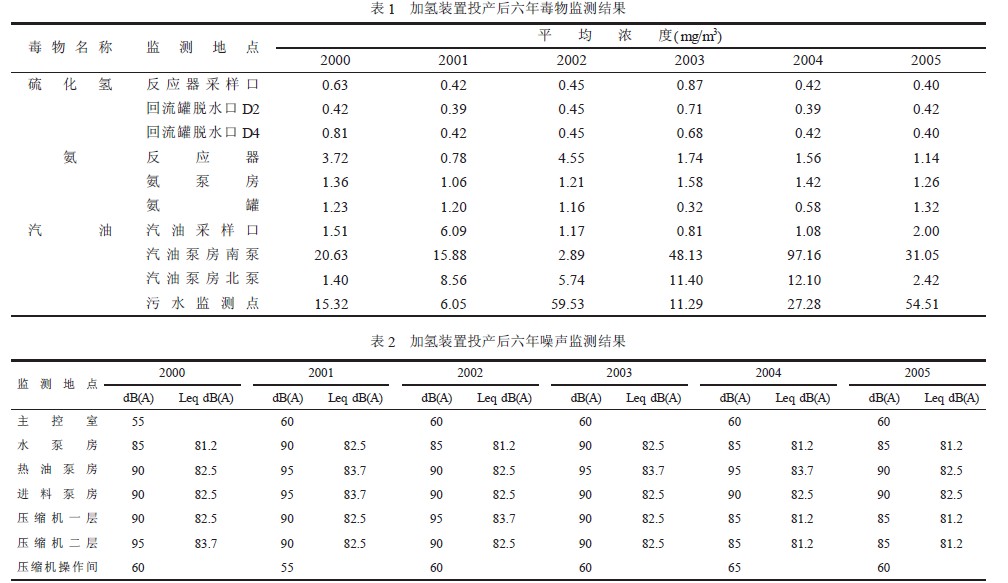

加氢装置竣工验收投产后一直进行职业病危害因素监测,2000 ~ 2005 年间监测结果如表1、2 所示。从结果中可以看出, 六年来, 各监测点汽油平均浓度低于国家规定标准, 监测合格率达100%, 与验收监测结果相比, 汽油浓度有明显降低。各监测点硫化氢、氨的平均浓度虽较验收时水平有所升高, 但均显著低于国家规定标准, 监测合格率均为100%。对于噪声的防护, 验收后, 该厂进一步采取了消声、隔声、吸声和减震等措施, 并加强了管理, 特别是由于后继装置上马后,新氢消耗量明显增加, 返回氢量显著降低, 因而, 新氢返回管处噪声大幅度下降, 2000 ~ 2005 年噪声监测结果合格率也达到了100%。

4 讨论

防治职业病危害的设施和技术措施, 与主体工程同时设计、同时施工、同时投产使用, 是改善劳动环境、控制职业病危害的根本措施, 建设项目竣工验收进行职业病危害控制效果评价可验证防护设施的可靠性和有效性, 并能及时指出防护设施的不足与改进方向, 为进一步改善劳动环境、安全生产提供保障。对加氢装置投产后六年的劳动卫生追踪观察表明, 竣工验收职业病危害控制效果评价的结论是正确的, 职业病危害防护设施是确实有效的。然而, 对评价的追踪观察工作做得还较少, 观察时间也不够长, 为确保职工身体健康, 为企业平稳和持续发展打下良好础,投产后的劳动卫生追踪观察还应广泛深入地进行。