某润滑脂生产项目是某石化公司拟建项目,先期建设3 条润滑脂生产线,每条生产线设计生产能力1 万t /年,同时预留一条1 万t /年的生产线满足之后长期需求。2010 年4 月,笔者受项目单位委托,对该项目进行了职业病危害预评价。

1 内容与方法

1. 1 评价依据《中华人民共和国职业病防治法》《建设项目职业病危害分类管理办法》《建设项目职业病危害预评价技术导则》( GBZ /T 196 - 2007) 、《工业企业设计卫生标准》( GBZ 1 - 2010) 、《工作场所有害因素职业接触限值第1 部分: 化学有害因素》( GBZ 2. 1 - 2007) 、《工作场所有害因素职业接触限值第2 部分: 物理因素》( GBZ 2. 2 - 2007) 等职业卫生法律、标准和规范及企业提交的技术资料〔1 - 5〕。

1. 2 评价范围和内容评价范围主要包括润滑脂生产车间、原料罐区、仓库及导热油系统、锅炉系统等。评价内容主要包括选址及总体布局; 生产工艺及设备布局; 建筑物卫生学; 职业病危害防护设施;职业卫生管理; 个人防护用品; 应急救援设施与事故应急预案等。

1. 3 评价方法根据该项目的职业病危害特点,选取与拟建项目具有较好可比性的企业进行类比职业卫生调查,综合运用类比法、检查表法等进行评价。

2 结果

2. 1 生产工艺流程稠化剂、基础油、添加剂混合→皂化釜搅拌加热→冷却釜快速冷却→完成釜搅拌脱气→成品暂存→过滤→脱气→灌装( 整个生产过程中最高温度270℃) 。生产采用世界上先进成熟的工艺,机械化、自动化程度高,生产过程基本上都在密闭的系统中进行,集散控制系统自动控制生产全过程,能在少量作业人员的操作和巡回检查配合下,在中央控制室内实现对生产装置的启动、监控、事故报警及处理等操作,接触职业病危害因素的人员少,时间短,劳动强度低。

2. 2 主要职业病危害因素识别在工程分析的基础上,将该项目分为生产、仓储和辅助生产3 个评价单元。生产单元包括原料准备、核心工艺、成品灌装和洗罐4 部分,可能接触的职业病危害因素为: 粉尘( 二硫化钼粉尘、锌粉) ,非甲烷总烃,二甲苯,乙苯,二苯胺,氢氧化钙,氢氧化锂,硼酸,烷基酚,二丙二醇甲醚,噪声,高温等; 仓储单元包括仓库和液体储罐,可接触非甲烷总烃、二甲苯、乙苯、二苯胺、烷基酚等; 辅助生产单元包括: 空压系统、导热油系统、真空系统、循环水系统、蒸汽系统及实验室,空压系统、真空系统、循环水系统、导热油系统均为巡检作业,可接触噪声危害; 蒸汽系统存在一氧化碳、二氧化碳、氮氧化物、氢氧化钠、噪声、高温等危害; 实验室人员主要对生产成品进行检验,可接触非甲烷总烃、二甲苯、乙苯、二苯胺、氢氧化钙、氢氧化锂、硼酸、烷基酚、二丙二醇甲醚等。

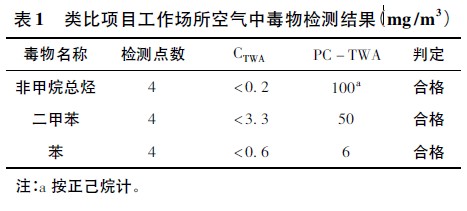

2. 3 类比检测结果类比企业主要化学毒物检测结果表明,在正常生产条件下,类比项目工作场所空气中苯、甲苯、二甲苯、非甲烷总烃等浓度均未超过国家职业卫生标准限值〔2〕。见表1。

产设备的实际情况合理布局,划分为3个功能区: 生产区、仓库储运区和辅助生产区。功能分区之间以绿化带相隔。项目内无厂前区和生活区,仅在主厂房内设置必需的辅助用室如值班室、淋浴室、洗手间、茶水间等。车间内设备平面布局以工艺路线为基础呈流水线布置,同类设备和工艺特征相同的工序布置在同一区域或同一作业水平面,减少不同卫生学特征设备之间的相互影响。大部分的原料采用管道密闭输送和自动投料的方式,减少工

作人员接触化学有害物质的几率; 噪声和振动较大的装置如发电机、空压机、蒸汽系统等单独布置于独立厂房内; 导热油系统、蒸汽锅炉等露天布置,利于热量散发。总体布局和竖向布局情况符合《工业企业设计卫生标准》的要求。

2. 6 建筑卫生学润滑脂生产车间为框架式结构,采用自然通风与机械通风相结合的方式,车间长轴为南北向,东西两面墙设门窗,车间屋顶设通风机和采光排烟天窗。仓库的屋顶设采光排烟天窗,仓库内安装吸顶式通风器。中央控制室、配电室及会议室、生产行政人员办公室等均设有空气调节装置。

2. 7 职业病防护设施该工程拟采取的职业病防护措施主要包括: ①反应釜投料口工艺设计为负压状态,减少投料过程中化学品的挥发和粉料的扬尘;②粉料投料采用半手工半机械化的方式,使用加料仓进行投料,粉料被送至加料仓平台后,人工破袋将粉料加入到溶解罐内; ③加料仓加料时开启通风除尘装置,最大程度减少投料过程中产生的扬尘; ④生产区外墙安装壁式轴流风机,反应釜旁设壁式摇头扇和岗位送风机; ⑤主厂房屋顶安装屋顶通风机,灌装生产线产生的挥发气,可通过屋顶强制排风排放;⑥车间内设洗眼器; ⑦噪声源装置独立设置,对振动较大的设备设减震基础等。

2. 8 应急救援措施及个人防护用品该项目对于在生产过程中可能引起急性职业中毒的区域和岗位制定了应急救援预案和应急救援措施,如事故喷淋装置和应急通风等。项目拟配置的个人防护用品包括: 反光服、防护手套、防护眼镜、防尘口罩、海绵型耳塞、防滑防静电劳保鞋等。

2. 9 职业卫生管理该项目隶属的公司有较完善的职业安全卫生管理体系,配有专职的职业卫生管理人员,完善的职业卫生管理制度和岗位安全操作规程、职业卫生防护设施、应急救援设施、个人防护用品使用维护及报废制度等。设计阶段,宜将职业卫生经费单独预算,以保证职业卫生相关内容“三同时”的实施。建成后,宜制定职业病危害因素定期检测制度。

3 讨论

3. 1 评价该项目在生产过程中可能产生的主要职业病危害因素为化学毒物、粉尘、噪声、高温,按照卫生部《建设项目职业病危害分类管理办法》的分类规定,该建设项目属职业病危害一般的建设项目。建设方针对拟建项目可能产生职业病危害因素计划采取相应防护措施,从生产工艺的自控技术及工程防护措施、个人防护措施等方面进行控制,降低职业病危害因素的浓度( 或强度) ,基本执行了国家的有关规定〔1〕。只要在初步设计和施工设计阶段能进一步补充和完善职业病防护措施和做好职业卫生管理,并加以落实,该项目生产过程中可能存在的职业病危害是可以预防和控制的。

3. 2 建议①生产过程中装置的密闭化是减少物料泄漏防止发生化学中毒事故的关键所在,因此在日常的维护、更换设备时,应严把设备设施的选型、安装及检测检验质量关,消除质量缺陷这类先天性事故隐患,特别是设备连接点、阀门等处采用密封性能力良好的配件〔6〕; ②易产生有毒、有害气体的化验室,应设置机械排风装置,产生有害气体的化验过程应在通风柜中进行; ③化验室、样品间和原料储罐附近等工作场所设置洗眼器、洗手池等,并设置事故排风装置; ④制定密闭空间作业的安全操作规范,如进入储罐、反应釜内进行作业等,作业前要充分通风置换,要对容器内部进行氧含量检测,外部要有监护人员,备有拯救器材; ⑤按照《工作场所职业病危害警示标识》的要求,对可能产生职业病危害的作业岗位,在醒目的位置设置警示标识和警示说明。