总投资2400万美元, 3000m2,建筑物占地面积为20000m2,形成年产3~6微米电容器用聚酯膜2600吨和再生粒子1500吨。

工程建设主要为一幢综合性厂房,为南北走向,厂房南头为二层的办公区,其余均为生产区,生产区内分东西两部分,东侧生产厂房目前暂无生产设备,西侧即为本期项目的一条生产线,分为进料、挤出、纵拉、牵引、卷绕、分切、包装等工段,附房内布置了水处理、冷冻、空压、配电、空调等公用工程以及门厅、更衣室、洗衣室、实验室等辅助设施。

2生产工艺

2.1生产工艺方案

本项目2600t/a(以4.5μm计)双向拉伸聚对苯二甲酸乙二醇电容器用薄膜生产,采用的是“逐次双向拉伸法”工艺。

2.2生产工艺简述

2.2.1原料准备

聚酯切片从原料贮存罐内由气流输送到缓湿切片料斗(其含水量<0.2w%)缓冲器,通过缓冲器下方的旋转进料口送到结晶器,原料在结晶器内通过干燥空气结晶后,打开旋转阀使原料进入干燥机进行干燥,通过干燥空气去除粒子中的水份,使粒子中的含水量<0.005w%,经干燥后的原料送到真空料斗供挤出机用。

2.2.2挤出成片

经干燥后的原料进入挤出机,在挤出螺杆的推动下依次经过由低温到高温多个加热区,聚酯切片逐步成为熔融流体,经过滤器去除杂质,然后注入模头,由模头的模唇挤出成片状熔流,经激冷辊冷却成复合厚片,辊面温度自动控制,冷却后的厚片经扫描测厚,将检测结果自动输入计算机控制系统,控制系统自动地对模头和激冷辊进行调整。

2.2.3纵向拉伸

厚片在纵拉机中首先经预热辊预热到最佳拉伸温度在拉伸区通过改变拉伸辊的速度使膜片拉长变薄,拉抻后的膜片在冷却区再由冷却辊冷却。

2.2.4横向拉抻

经纵向拉伸的膜片两边用同转速夹夹住进入拉幅炉内,在预热区用热空气使膜片均匀地加热到足够的拉伸温度,在拉伸区通过宽幅扩展进行横向拉伸,再经过定型和冷却后进行处理。

2.2.5后处理

在后处理过程中薄膜的厚度用测厚仪连续测量,测量数据反馈到计算机,自动控制厚度,调整模头来保证薄膜厚度精度,用修边机除去未拉开的边缘膜,用卷绕机卷绕成膜卷后卸下待分切。

2.2.6分切

卷绕后大膜卷经分切机分切成所需规格的小卷,经计量、质检、包装后入库待出厂。

2.2.7废膜回收

生产中产生的废膜粉碎后,用回收挤出机挤压成绳状物,切粒在冷水中冷却后作为副产品出售或去料斗回用。

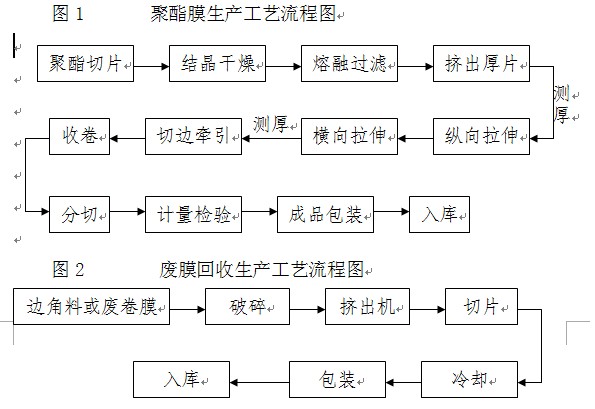

2.3生产工艺流程框图

3生产过程中的原料、产品

表3 主要原料、产品

|

|

材料名称 |

|

主要原料 |

树酯 |

|

母切片 |

|

|

产品 |

电容器用聚酯薄膜 |

|

再造粒 |

4职业病危害因素检测

在工程分析和现场调查的基础上,以工作场所划分评价单元,根据生产中使用的物料及产品、工艺过程、操作方式,该项目主要存在的职业病危害因素有:电离辐射(X射线)、噪声、高温。各职业危害因素与场所分布情况见表4。

表4 各岗位中的职业病危害因素分布情况

|

主要场所 |

职业病危害因素 |

|

1#罩铸片间 |

电离辐射、噪声、高温 |

|

1#罩横拉间 |

噪声 |

|

2#罩 |

电离辐射、噪声 |

|

3#罩 |

噪声 |

|

回造间 |

噪声 |

|

干燥系统二楼 |

噪声 |

5检测结果与评价

5.1电离辐射检测结果

对测厚仪临近的作业场所及车间外过道中的电离辐射强度进行检测,检测结果见表8。

表8 电离辐射强度检测结果

|

X射线装置 |

剂量当量率(μSv/h) |

|||

|

车间作业场所 |

车间外过道 |

|||

|

范围 |

均值 |

范围 |

均值 |

|

|

1#罩铸片间测厚仪 |

0.04~0.06 |

0.05 |

0.03~0.05 |

0.04 |

|

2#罩测厚仪 |

0.04~0.07 |

0.06 |

0.03~0.05 |

0.04 |

该X射线测厚仪最大辐射能量为4.95Kev,低于豁免水平。

5.2噪声检测结果

各场所噪声强度的检测结果见表9。

表9 噪声强度检测结果

|

测定场所 |

噪声强度范围[dB(A)] |

平均声压强度[dB(A)] |

接触时间(h) |

标准[dB(A)] |

|

主控室 |

67.3~70.2 |

68.7 |

8 |

85 |

|

1#罩铸片间 |

77.4~79.8 |

78.8 |

2 |

91 |

|

1#罩纵拉间 |

87.1~89.7 |

88.4 |

1 |

94 |

|

横拉区走道 |

81.9~84.8 |

83.4 |

1 |

94 |

|

2#罩牵引区 |

89.5~92.4 |

91.0 |

1 |

94 |

|

2#罩收卷区 |

87.3~89.7 |

88.4 |

1 |

94 |

|

3#罩分切操作区 |

73.7~76.6 |

75.1 |

8 |

85 |

|

回造间挤塑机区 |

95.6~98.2 |

96.8 |

4 |

88 |

|

回造间吸边风机区 |

98.1~100.9 |

99.2 |

2 |

91 |

|

干燥系统二楼空压机区 |

90.5~92.8 |

91.6 |

1/2 |

97 |

5.3微小气候检测结果

各场所微小气候检测结果见表10

表10 微小气候检测结果

|

检测场所 |

温度均值 (℃) |

风速均值 (m/s) |

相对湿度均值(%) |

|

主控室 |

26.8 |

0.04 |

35.6 |

|

1#罩铸片间 |

38.8 |

0.02 |

26.6 |

|

1#罩纵拉间 |

31.4 |

0.07 |

27.1 |

|

2#罩 |

29.6 |

0.04 |

28.4 |

|

储膜间 |

27.7 |

0.08 |

27.9 |

|

3#罩 |

28.7 |

0.07 |

27.3 |

|

包装间 |

27.0 |

0.09 |

27.0 |

|

休息间 |

26.6 |

0.09 |

27.7 |

|

国家标准(冬季) |

20~24 |

≤0.20 |

30~60 |

5.4照度检测结果

照度的检测结果见表11。

表11 照度检测结果

|

检测场所 |

检测值(Lx) |

国家标准(Lx) |

|

主控室 |

513~656 |

500 |

|

1#罩铸片间 |

376~505 |

300 |

|

2#罩 |

312~410 |

300 |

|

3#罩 |

423~560 |

300 |

6职业病危害防护措施分析

该项目在工艺技术条件允许的情况下,选用低能X射线测厚仪,4.5KV,最大辐射能量为4.95Kev,采用含铅材料作为外罩,仅留有直径为

注: