近年来, 随着通信设备, 网络设备和个人电子产品的需求持续增长, 致使集成电路市场扩大, 我国集成电路加工生产飞速发展。由于我国集成电路起步较晚, 引进的生产设备较为先进和昂贵, 且环境又是洁净空间, 使人们对集成电路生产中存在的职业病危害缺乏认识。为了掌握集成电路制造工程中职业病危害因素的发生规律和分布特点, 探讨集成电路生产的职业卫生管理模式, 笔者对2003- 2007年所进行的11个集成电路制造项目职业病危害评价报告进行了分析。

1 材料与方法

111 材料来源 无锡市疾病预防控制中心2003-2007年编制的11份有关集成电路制造新、改、扩建项目职业病危害评价报告。

112 方法 查阅11份建设项目职业病危害评价报告, 对集成电路制造新建或扩建项目的原辅材料、生产工艺流程进行分析。

2 结果

211 项目情况 11 份报告中预评价7份, 控制评价4份; 晶圆尺寸涉及4、5、6、8、12英寸; 线宽特征涉及0108~ 20 Lm; 经济类型: 内资4个, 港、澳、台投资3个, 国外投资4个。

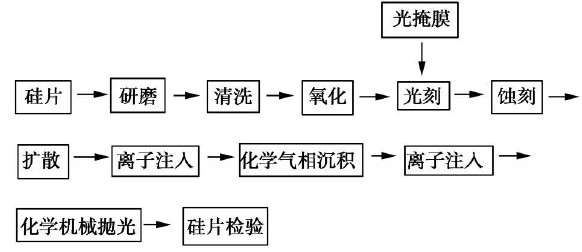

212 集成电路制造项目生产工艺流程 集成电路生产工艺复杂, 工艺步骤高达上百步, 同时使用多种化学试剂和特殊气体。但总体来说, 生产工艺流程是使用硅抛光片通过外延工序形成外延园片, 在其清洗干净的表面上, 通过氧化或化学气相沉积( CVD )的方法形成阻挡或隔离层薄膜, 由光刻技术形成掺杂孔或接触孔, 然后采用离子注入或扩散的方法掺杂形成器件PN 结, 最后由溅射镀膜的方法形成互联引线。一般集成电路芯片制造生产工艺流

程见图1。集成电路芯片生产工艺复杂, 工序根据产品要求而有所不同, 在同一个硅片反复操作多次,次数的多少由产品要求而定。

213 集成电路制造项目特点 ( 1)生产工艺更新快, 职业卫生工作滞后, 设备布置、工艺路线等均涉及商业机密, 导致职业卫生管理信息不明。由于集成电路制造项目为我国的新兴行业, 国内并没有其职业灾害和疾病相关统计资料。( 2)生产中使用多种且独特的化学物质, 其中涉及高毒物质种类多, 用量大, 与传统产业不同, 操作员工多因素暴露, 且使用的化学物质问世期间短、缺乏慢性疾病相关资料,密闭使用。( 3) 生产工艺要求高度自动化, 密闭式

管道及设备, 正常生产状况下无外泄, 实现计算机控制或由智能机器人操作。( 4)集成电路制造流程从清洗工序至金属化制程工序均在超净空间作业, 作业场所或工作环境有特殊要求, 如封闭的空间、无尘、循环换气、换气率差、室内温差小甚至要求恒温等。( 5)精神紧张作业和不良功效学作业, 单调、紧张和乏味的重复性操作, 强迫工作体位长期不改变等。连续生产, 一般采用四班三运转制。( 6)工艺过程不易变更, 生产车间场地狭窄、生产设备价格昂贵, 改装困难。

214 集成电路制造项目职业病危害评价的特点

( 1) 11个项目均属职业病危害严重的建设项目, 生产过程中涉及的职业病危害因素有氟化氢、氟及其化合物(不含氟化氢)、砷化氢、砷及其无机化合物、氯、氨、一氧化碳等为5高毒物品目录6中列举的高度危害的化学物质, 按5建设项目职业病危害分类管理办法6要求, 均属职业病危害严重的建设项目11, 22。

( 2)部分检测指标可能超标。集成电路制造项目生产过程中涉及的物理因素包括噪声、紫外辐射、微波、电离辐射、激光、工频、高频等。化学因素有: 氟化氢、氟化物、氯、氨、一氧化碳、硫酸、磷酸、过氧化氢、磷化氢、砷化氢、异丙醇、丁醇、三氟化硼、乙醇胺、六氟化硫、二氧化氮、1, 1, 1- 三氯乙烷、三氟化氯、乙硼烷、溴化氢等。其中1, 1, 1 - 三氯乙烷、三氟化氯、乙硼烷、溴化氢尚无配套的检测方法。

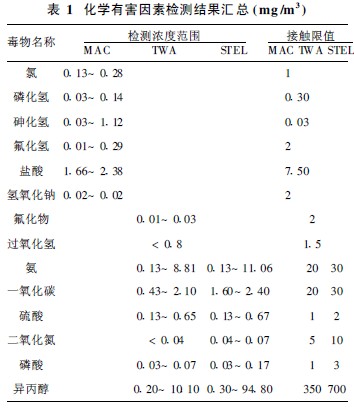

笔者对4个控制效果评价的检测结果进行了分析,发现正常生产状况下现场职业病危害因素一般除离子注入机工作场所个别点空气中砷化氢浓度可能超标, 其余化学因素均符合国家卫生标准, 见表1。物理因素除生产支持区域噪声强度(包括个别巡检人员的个人噪声暴露量检测结果)超过国家卫生标准外, 其余均能符合国家卫生标准的要求13, 42。针对车间空气中砷化氢浓度超标的情况, 进行了相关整改: 增大设备排气管道内的负压, 增强局部有效通风效果; 工艺改进(在设备检修作业时不立即分离设备组件, 先氮气净化, 再行分离) , 确保砷化氢气体不逸出。整改后检测结果表明符合国家职业卫生标准的要求。

( 3)集成电路制造项目生产过程中使用到多种化学物质, 包括致癌和高毒化学物质、窒息性和刺激性气体、易燃易爆性气体和各类强酸强碱物质, 特别是一些特种气体, 可能在非正常生产状况下导致急性中毒事故的发生, 尤其是以钢瓶储存形式的砷烷、硅烷等有毒气体都储存在专门的气体柜中, 操作人员需要定期手工更换, 在此过程中一旦发生泄露或者阀门关闭不严, 极易造成有毒危险化学品泄漏, 导致急性中毒事故。因此, 如何加强集成电路生产中化学物质、特种气体、设备安全、操作人员和废弃物的安全卫生管理, 以及制订化学救援预案、落实安全卫生检查和教育培训工作, 在有效控制集成电路生产的职业病危害中显得尤为重要。

( 4)洁净车间职业卫生问题。集成电路制造项目

3 讨论

铝厂电解车间, 氧化铝粉尘TWA 超标率为6215%; STEL超标率为6715% 。氟化物TWA 超标率为50100%; STEL超标率为55100% 。说明生产环境空气污染较严重, 主要是由于车间无密闭除尘、排毒系统, 局部除尘、排毒效果不好, 导致尘、毒向生产环境释放。厂方应采取有效防护措施, 加强通风排毒, 定期检修维护防护设施, 要有专人负责, 保证正常运行。增设密闭除尘、排毒设施, 降低生产环境职业病危害因素浓度, 改善作业环境。定期对生产环境空气中氧化铝粉尘和氟化物浓度进行检测。接触组尿氟含量和氟斑牙患病率都显著高于对照组(P < 0101) , 表明氟污染也是电解铝车间主要职业病危害因素。尿氟可直接反映机体氟的吸收情况, 在电解铝作业工人职业体检中尿氟可作为参考指标11- 42。本次调查显示接触组尿氟平均值比对照组高8倍, 且接触组有轻度的氟斑牙发生。连续几年电解车间空气中氧化铝粉尘检测结果和职业健康体检结果表明, 粉尘已成为对电解车间工人健康危害的最主要因素, 随着每年电解车间空气中氧化铝粉尘浓度不断的升高, 尘肺观察对象人数和尘肺患病人数也在不断的增加, 患病率均有随接触工龄增加而增加趋势152。应加强电解铝作业工人个人防护, 定期作业人员进行职业健康检查, 做到早发现、早诊断、早治疗、早调离, 以减少或减轻对作业工人的健康危害, 保护电解铝作业工人的健康。要加大职业卫生法律、法规的宣传力度, 增强用人单位的职业卫生法律意识, 提高广大劳动者自我保护及维护合法权益的意识。建立健全用人单位职业病防治责任制, 加强对企业法人及劳动者的职业卫生知识培训, 切实把职业病防治工作落到实处。