某企业引进国外先进技术新建了烟气脱硝催化剂生产基地。根据!中华人民共和国职业病防治法∀[ 1] 规定, 依据国家有关职业卫生法律、法规、标准、规范等, 采用职业卫生现场调查、职业卫生检测、职业健康检查及检查表法, 确定该建设项目存在的职业病危害因素, 分析其危害程度及对劳动者健康的影响, 评价职业病危害防护措施及其效果,并提出控制措施建议, 做出科学、客观、全面的职业病危害控制效果评价。

1 资料与方法

1.1 评价依据 !中华人民共和国职业病防治法∀[ 1] 、!建设项目职业病危害分类管理办法∀[ 2] 、!建设项目职业病危害评价规范∀[ 3] 、!职业健康监护管理办法∀[ 4 ] 、GBZ1- 2002 !工业企业设计卫生标准∀[ 5] 、GBZ2.1- 2007 工作场所有害因素职业接触限值第1部分: 化学有害因素∀[ 6] 、GBZ2.2-2007!工作场所有害因素职业接触限值第2部分: 物理因素∀[ 7] 、GBZ159- 2004 工作场所空气中有毒物质监测的采样规范[ 8 ] 、GBZ/T160 - 2004 工作场所空气有毒物质测定[ 9 ] 等。

1.2 评价内容 总体布局、生产工艺和设备布局、建筑卫生学、职业病危害因素及其危害程度、职业病危害防护设施及效果、辅助用室、应急救援、个人使用的职业病防护用品、职业卫生管理等。

1.3 监测项目及仪器 #生产性粉尘: SFC - 3BT、HFC - 3BT、FCY - 3T40粉尘采样器等; 生产性毒物: SQC - 1000 大气采样器等; %生产性噪声:HS6288B 频谱噪声分析仪。

1.4 监测方法 生产性粉尘及毒物: GBZ159 -2004 工作场所空气中有毒物质监测的采样规范。生产性毒物: GBZ /T160- 2004 工作场所空气有毒物质测定。生产性噪声: 仪器测试法。

1.5 评价方法 职业卫生调查、职业卫生检测、职业健康检查及检查表分析法。

2 结果

2.1 职业卫生现场调查结果

2.1.1 工艺流程 称重配料& 捏合挤压& 干燥& 单体切割& 硬化& 煅烧& 包装。

2.1.2 主要原辅材料 钛白粉、偏钨酸铵、草酸、五氧化二钒、乙二醇、氨水、玻璃纤维、聚环氧乙烷等。

2.1.3 主要职业病危害因素 依据职业病危害因素的危害程度、毒性大小、生产使用量大小以及作业人员的接触情况综合分析确定该项目主要职业病危害因素为五氧化二钒、氨、甲醇、二氧化钛粉尘、玻璃纤维粉尘、噪声、高温。

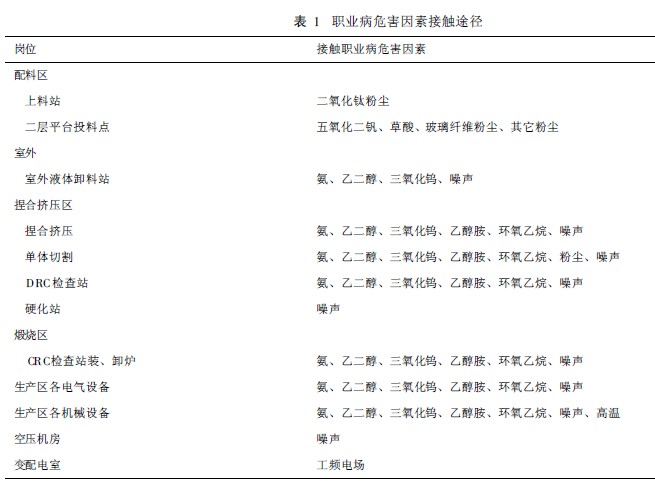

2.1.4 主要职业病危害因素接触途径见表1。

2.2 职业病危害因素检测结果

2.2.1 生产性毒物测定 检测种类有氨、甲醇、二氧化锰, 检测岗位5个, 样品数36个。测定结果各岗位各生产性毒物浓度均未超过职业接触限值。

2.2.2 生产性粉尘测定 检测种类有二氧化钛粉尘、玻璃纤维粉尘、电焊烟尘、金属粉尘, 检测岗位7个, 样品数51个。测定结果各接尘岗位生产性粉尘时间加权平均浓度均未超过职业接触限值。其15m in测定浓度超限倍数未超过最大超限倍数。

2.2.3 生产性噪声测定 检测接噪岗位18个, 其中硬化岗位和模块包装打磨岗位噪声8小时等效A 声级分别为91.30 dB (A ) 和97.07dB ( A ), 超过职业接触限值。其余接噪岗位噪声强度均未超标。

2.3 采取的职业病危害防护措施

2.3.1 防尘、毒措施 液体物料卸料采用机械化自动密闭卸料方式(槽车& 管道& 储罐), 各物料进入生产程序后均以密闭储罐方式在配料区储存。钛白粉通过叉车、移动料桶、螺旋加料器进行半自动上料操作, 其余固体物料由各自投料口加料, 投料口设负压装置。液体和固体物料输送均为管道化自动操作, 物料传送、称重、混合、捏合挤压过程均为密闭。配料区各固体物料储罐均设袋式除尘器; 生产线各产尘设备均设置除尘装置; 干燥炉、煅烧炉、空调房均设废气排气装置。作业方式主要为中控室对整条生产线进行在线监控。

2.3.2 防噪措施 在线监控生产状况, 减少接触时间。生产车间单独设置休息室。生产区主要设备及空压机进行减振设计安装。除尘系统的通风机进出口管段设置消声器, 风机设置隔声罩。空压机机房单独布置, 采用隔声门, 机房进气口采用消声百叶风口。生产工人配备降噪耳塞。

2.3.3 防高温措施 生产车间设二层侧窗, 屋顶设置无动力风机, 利用热压为主的自然通风方式进行通风降温, 车间设置工业壁扇。干燥炉及煅烧炉均采取隔热保温措施。半成品装、卸由机械手操作,避免直接接触。

3 讨论

该项目属化工企业, 使用的原辅材料种类较多,其中更涉及到五氧化二钒及氨水高毒物品。但该项目整体生产工艺机械化、自动化程度较高, 原辅料密闭情况较好, 生产工艺除必要的半成品目视检查及机械、电气设备巡查外, 基本由中控室进行工艺参数控制。而在卫生防护设施方面较全面的考虑了除尘及净化排毒设施, 在职业卫生管理、应急救援体系、个人使用的职业病防护用品、辅助用室等方面均已建立相关制度, 并已基本实施。该项目存在的主要职业病危害因素种类有五氧化二钒、氨、甲醇、二氧化钛粉尘、玻璃纤维粉尘、噪声、高温。其中五氧化二钒、氨属卫法监发!高毒物品目录∀[ 10] 中的高毒物质, 根据!建设项目职业病危害分类管理办法∀ 的规定, 该项目属于职业病危害严重的建设项目。

该项目职业病危害关键控制点为配料、人工硬化、模块包装及生产线各固定岗位, 建设单位应加强上述岗位职业病危害防治工作。该建设项目在职业病危害防治方面的补充建议有: 模块包装的电焊环节应考虑设置局部机械通风排毒设施。应按照GBZ /T194- 2007 !工作场所防止职业中毒卫生工程防护措施规范∀ 中的要求在可能突然产生大量有毒有害物质的工作场所设置事故排风装置。充分重视对高毒物品(五氧化二钒、氨等)的防护及管理, 在高毒物品输送、使用环节强化安全操作规程, 强化储罐、生产设备及运输管道检修制度, 杜绝跑、冒、漏、滴的情况发生; 对五氧化二钒的储存、领用、投料各环节严格管理, 加强通风及个人防护。督促工人正确使用和维护防护用品。完善职业卫生管理制度。

经职业卫生学调查、职业病危害因素检测, 认为该项目采取的职业病防护措施基本有效, 在正常生产情况下, 对生产过程中存在的职业病危害因素可以做到基本控制, 其职业病危害控制效果基本上能够达到国家相关卫生标准的要求。