目前,炼钢工艺流程以高炉—顶吹(复吹)氧气转炉—炉外精炼—铸(锭)坯和废钢—电(弧)炉—炉外精炼—铸(锭)坯两种生产工艺路线为主平炉在相当长一段时间内是世界各国的主要炼钢方法,因其生产效率低、节奏慢、成本高等缺点而被氧气转炉炼钢技术所淘汰。

“九五”期间,淘汰平炉成为我国钢铁工业结构调整的重要任务。许多企业采用氧气转炉(包括顶底复合吹炼)代替平炉。少数钢厂以电炉取代平炉,并采用炉外处理、连铸连轧等一系列先进炼钢、轧钢生产技术对老厂进行技术改造。根据国家《钢铁产业发展政策》规定要求,现有钢铁企业通过技术改造建设的转炉公称容量需在120t及以上的规定。将有力地推进我国转炉炼钢技术的现代化。

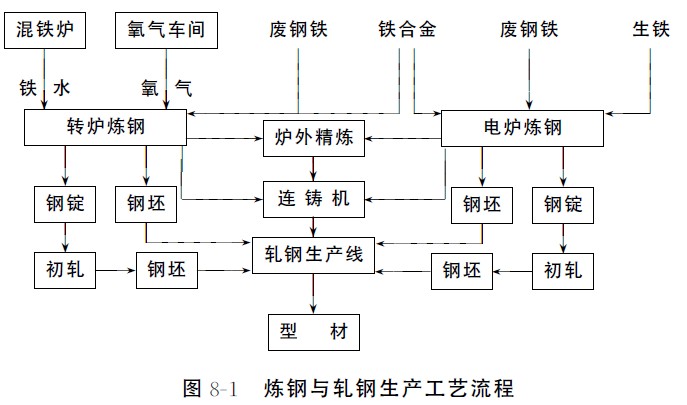

炼钢与轧钢生产工艺流程

所谓转炉炼钢法就是使用鸭梨形的转炉,以铁水作为原料,以空气或者纯氧作为氧化剂,向转炉内吹氧燃烧,靠杂质的氧化热提高钢水温度,当探头测得达到预定的低碳含量时,即停止吹氧并出钢,可在30~45分钟内完成一次精炼的快速炼钢法。转炉炼钢的主要特点是:靠转炉内液态生铁的物理热和生铁内各组分(如碳、锰、硅、磷等)与送入炉内的氧进行化学反应而产生的热量,使金属达到出钢要求的成分和温度。炉料主要为铁水和造渣料(如石灰!石英!萤石等)。为调整温度,可加入废钢以及少量的冷生铁块和矿石。

转炉生产的碳素钢、低合金钢主要供一般工农业生产需要。由于机械制造、国防工业需要的是优质钢和特种钢,这种钢材必须使用电炉冶炼。电炉的种类有多种,如电弧炉、电渣炉、中频感应炉、高频感应炉等。电炉是在较密闭的条件下生产的,全部氧化过程都是利用废旧钢铁及铸铁中的氧来进行。此外,对要求高的钢种还可增加底吹氩、RH 真空处理、喷粉处理(喷SiCa粉及变性石灰)等,可以有效降低钢中的气体与杂质,并有进一步降碳及降硫的作用。在这些炉外精炼措施后还可以最终微调成分,满足优质钢材的需求。轧钢是利用轧钢机将钢锭轧制成各种钢材的生产过程。其产品包括厚板材、薄板材、管材、型材、线材等。按轧制产品的断面形状分为型钢、板钢、钢管、周期断面钢材、特殊断面钢材五类。

按其工艺流程,轧钢系统的工艺类型包括开坯生产、型钢生产、热轧板生产、冷轧薄板生产、线材生产、无缝钢管生产和焊管生产等。对于新型、先进的连铸连轧设备,已将炼钢铸锭和初轧过程合并处理,形成一条连续的生产线,不需单独的开坯生产处理,即可获得符合要求的钢坯。属于热轧工艺过程的生产包括型钢生产、热轧板生产、线材生产、无缝钢管生产等。冷轧生产工艺,则不经过均热炉和加热炉过程,直接对经过酸洗处理过的热轧钢板卷材进行冷轧加工,制成所需的产品。

轧钢生产中的先进生产工艺有连铸连轧紧凑式机组、以热代冷、柔性轧制技术等。

轧钢所用的原料有三种:钢锭、钢坯和连铸坯。轧制时主要生产工序包括钢锭的整修、加热、初轧、精轧、矫直、成材、吊运等。初轧是炼钢系统无连铸工艺情况下,将炼钢的钢锭脱模,在经均热、加热后轧制成符合要求的钢坯的过程。连铸坯(钢锭)经二次加热后进入不同种类的轧钢机,轧制成不同类型的钢材。炼钢与轧钢生产工艺流程见图81。

近年来,表面处理技术为钢材市场的发展带来了广阔前景,同时也给轧钢系统的生产环境带来了许多比较复杂的职业卫生问题。如表面喷涂装沥青、防锈油、漆膜、锌、铅、铬等工艺带来了大量新的职业病危害因素。在建设项目职业病危害评价工作中对这些新的职业病危害因素务必全面定性和定量识别。