我国铁矿石氧化球团生产有竖炉球团法、带式焙烧机球团法和链篦机回转窑球团法等。竖炉球团法是最早发展起来的。随着钢铁工业的发展,球团工艺不仅能处理磁铁矿,而且能处理赤铁矿、褐铁矿及土状赤铁矿等。现以竖炉球团法为例说明其工艺流程和职业病危害因素识别。

一、工艺简介

竖炉球团法建设项目一般分为原料系统、造球系统、竖炉系统、装车系统和辅助系统五个工序。

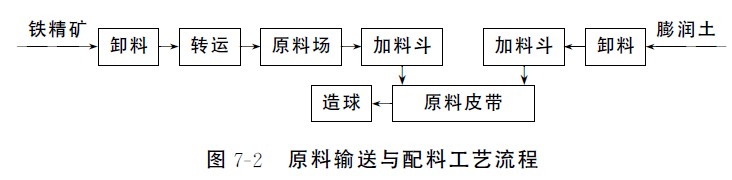

1原料系统

原料系统包括卸料、转运、储存、配料等过程,工艺流程见图72。主要原料为铁精矿和膨润土,其中膨润土加入量一般为2%~25%。主要生产设备有铲车、螺旋给料机、行车抓斗、加料斗、运输皮带、皮带计量器具等。

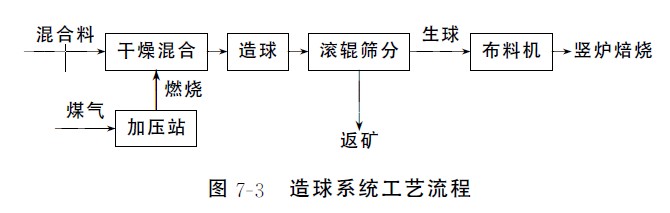

2造球系统

该工序包括原料烘干与混合、造球与焙烧、冷却与筛分等过程,工艺流程见图73

烘干炉一般以煤气为燃料供热。原料由皮带送入烘干机,在烘干机内旋转混合,经800℃左右的烟气烘干。干料先后进入圆盘造球机制球及圆辊筛筛分,合格生球进入竖炉系统,筛分下来的粉末由皮带返回原料场。主要生产设备有烘干机、造球机、圆辊筛、运输皮带、布料机等。

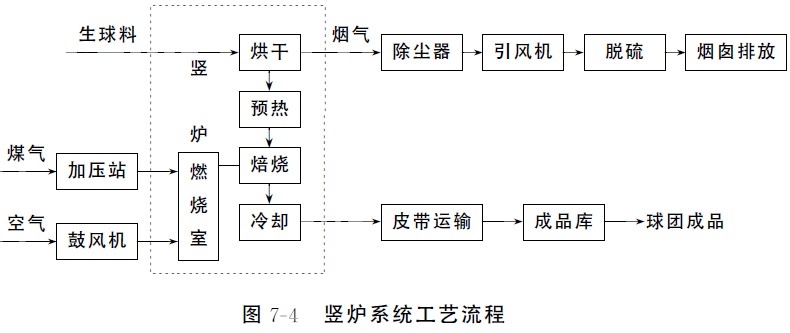

3竖炉系统

竖炉包括燃烧室和炉膛两部分。竖炉中的工艺主要包括布料、烘干、预热、焙烧与冷却等过程。竖炉一般以煤气为燃料,煤气在燃烧室内燃烧,加热气流进入炉膛。工艺流程见图74。

炉膛分为上、中、下三部分。生球经布料小车的往复运动均匀地送入炉膛上部的炉箅条上,在此经过烘干、预热后,逐步下降至炉膛中部进行焙烧,焙烧温

140 建设项目职业病危害因素识别

度在1000℃左右,原料在此发生剧烈的物理化学反应。生球被固化,生成球团矿,其中的四氧化三铁转化为三氧化二铁。球团矿在炉内继续下降到炉膛下部的齿辊卸料机、料斗,经初步冷却后由皮带送入成品库。

4装车系统

该系统包括球团矿从成品库到装车(火车或汽车等)外运的全过程。由于运输量大,装车系统一般由装载机、运输皮带、计量器具和分配器等组成。计量器具有核子秤和皮带电子秤等不同类型。

5辅助系统

该系统包括煤气加压风机、竖炉鼓风机、引风机、除尘器、脱硫装置、烟囱、循环水泵等。除尘器可选择电除尘器或重力旋风除尘器,脱硫可选择石灰石(CaCO3)湿法脱硫或消石灰[Ca(OH)2]麻石脱硫。一般大规模生产装置多选用电除尘加石灰石石膏湿法脱硫工艺。中小规模生产装置多选用重力旋风除尘与消石灰麻石脱硫系统。

二、职业病危害因素识别

铁矿石竖炉球团生产装置属于粉尘和噪声危害较严重的场所。其职业病危害因素识别可参照铁矿石烧结法(本章第三节)。

1原料输送与成品装车系统

在原料输送过程中均存在铁精矿和膨润土粉尘;设备运转产生噪声与振动。成品装车运送系统存在铁矿石尘和噪声等职业病危害因素。

2造球系统

原料在烘干机内旋转混合、圆盘造球机制球及圆辊筛筛分等过程中均产生铁精矿尘、噪声和振动。其中烘干机以煤气为燃料,燃烧过程中产生大量的二氧化碳和水蒸气等气体。因此存在二氧化碳、氮氧化物、一氧化碳、铁精矿尘、噪声、振动和高温高湿等职业病危害因素。

3竖炉系统

竖炉是该生产工艺中职业病危害最严重的部位。由于炉膛取于正压燃烧,在炉口和炉膛密闭不严处均存在烟尘的泄漏。主要职业病危害因素有煤气燃烧和焙烧过程中产生的二氧化硫、氮氧化物、一氧化碳、铅、砷、铁矿尘、噪声、振动和辐射热等。

4辅助系统

① 煤气加压风机和输送管道均存在煤气泄漏的可能;

② 除尘器清理与维修时可能产生高浓度的粉尘;

③ 脱硫装置存在二氧化硫、氮氧化物、二氧化碳、一氧化碳、石灰尘和氢氧化钙水雾;

④ 竖炉鼓风机、引风机、循环水泵和煤气加压风机等机械设备均产生高强度噪声。

综上所述,铁矿石竖炉球团生产装置全过程存在噪声和粉尘职业病危害;原料输送、混料烘干、造球工段主要接触铁矿石尘、膨润土、噪声、振动和辐射热等;竖炉工段主要接触二氧化碳、二氧化硫、一氧化碳、氮氧化物、铅、砷、铁矿尘、噪声、振动和辐射热等;除尘与脱硫装置工段主要接触铁矿石尘、石灰尘、氢氧化钙、二氧化硫、氮氧化物、二氧化碳、一氧化碳和噪声。职业病危害控制需重点关注的部位是原料烘干、竖炉焙烧与煤气输送系统等。

三、职业病危害防护措施分析

铁矿石竖炉球团生产装置职业卫生防护重点在竖炉工作场所。应采取的防护措施主要是:

① 在满足工艺要求的条件下,加大引风机抽风量,以降低炉膛内燃烧气压,减少烟气外泄;

② 炉口尽量缩小、密封,减少烟气的外泄;

③ 加厚炉壁保温,降低炉体周围的热辐射强度;

④ 煤气燃烧装置进行消声处理,减少燃烧气流噪声;

⑤ 采用低噪声鼓风机和引风机;

⑥ 竖炉控制室和岗位操作室进行隔声处理,并配备冷暖空调。煤气输气管道、加压风机和燃烧器均存在煤气泄漏的可能,因此应建立预防煤气中毒事故应急救援预案。对上述工作场所应安装煤气报警器、设置警示标识、配备个人防护用品等。其他职业病危害防护措施可参照铁矿石烧结法。