发表时间:2012-05-28 来源:职业卫生网 浏览次数: 评论: 顶: 踩:

一、胶黏剂的生产

多数胶黏剂生产工艺简单,对设备要求不高。虽然不同种类的胶黏剂生产所用原料、工艺条件和设备不完全相同,但大致可分为配料、混合、反应、包装等几道生产工序。生产设备主要有反应釜、搅拌机、包装机及各类罐槽容器等。其化学原料主要有以下几类。

1基料

基料是构成胶黏剂的主要基本成分,也是赋予胶黏剂胶接能力的基本成分,通常由一种或多种高分子聚合物组成。胶黏剂的胶接性能主要由基料决定。常用的有环氧树脂、酚醛树脂、脲醛树脂、聚氨酯等。

基料绝大多数属无毒或低毒类化学物质,但其中所含游离单体可能对人体有毒害作用。常见聚合物基料游离单体有甲醛、甲苯二异氰酸酯、丙烯酸、甲酚、酚、胺类环氧固化剂、苯酐、环氧氯丙烷、氯乙烯、苯乙烯、氯丁二烯、过氯乙烯、丁二烯、戊二烯、丙烯腈、丙烯酸酯、甲基丙烯酸酯等。

2溶剂

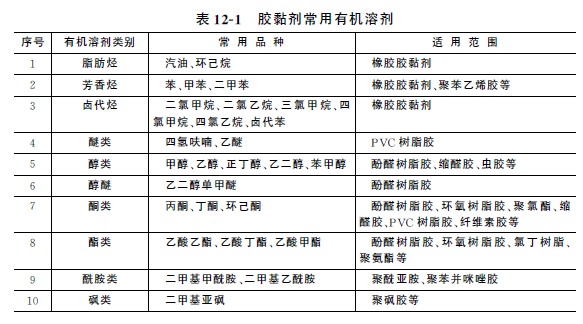

为达到稀释、溶解基料,改善胶接性能等目的,在胶黏剂中常需要加入一种或多种溶剂。胶黏剂使用的溶剂多为低黏度的液体物质,其种类繁多。常用溶剂除水外,主要有脂肪烃、酯类、酮类、氯化烃类、醚类和酰胺类有机物等,常用有机溶剂见表121。值得注意的是,胶黏剂的毒性往往决定于溶剂的种类与含量。

3固化剂与促进剂

胶黏剂常用的有机溶剂

固化剂是胶黏剂中最主要的配合材料。它直接或者通过催化剂与主体聚合物进行反应,固化结果把固化剂分子引进树脂中,使分子间距离、形态、热稳定性、化学稳定性等都发生了显著变化,使原来是热塑性的线型主体聚合物变成坚韧和坚硬的体型网状结构。

促进剂是加速胶黏剂中主体聚合物与固化剂反应、缩短固化时间、降低固化温度以及调节胶黏剂中树脂固化速度的一种配合剂。常见的固化剂有乙二胺、二乙烯二胺、己二胺、脂肪胺、芳香胺等。

4填料及颜料

在胶黏剂中不与主体材料发生化学反应,但可改变其性能,降低生产成本的固体材料称为填料。能改变胶黏剂外观颜色的填料称为颜料。根据填料(颜料)的成分可分为无机填料(颜料)和有机填料(颜料)。其中无机填料(颜料)主要是矿物类,常见的品种有石英粉、云母粉、碳酸钙粉、蛭石粉、二氧化钛粉、滑石粉、炭黑粉、氧化锌粉、铝粉、氧化铝粉、锑粉及锑化合物粉、铅粉及铅化合物粉、铬酸盐粉、重铬酸盐粉、锰粉及锰化合物粉等。

5增塑剂

增塑剂是一种能降低高分子化合物玻璃化温度和熔融温度,改善胶层脆性,提高弹性和改进耐寒性,增进熔融流动性的物质。它在胶黏剂中与树脂混合时是不活泼的,可认为它是一个惰性的树脂状或单体状的“填料”。常见的增塑剂有邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、邻苯二甲酸二戊酯、邻苯二甲酸二辛酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯、亚磷酸三苯酯、磷酸三甲苯酯、己二酸二乙酯等。

6增韧剂

增韧剂是一种单官能团或多官能团的化合物,能与胶料起反应成为固化体系的一部分结构。增韧剂的活性基团直接参加胶料反应,对改进胶黏剂的脆性、开裂等效果较好,能提高胶的冲击强度和伸长率。有些增韧剂能降低胶固化时的放热作用和降低固化收缩率。有的还能降低胶的内应力。增韧剂能改进胶的剪切强度、剥离强度、低温性能和柔韧性。胶黏剂中常用的增韧剂有如下几种:

① 不饱和聚酯树脂,如302聚酯、304聚酯、305聚酯、3193聚酯等;

② 橡胶类,如聚硫橡胶、丁腈橡胶、液体丁腈橡胶、氯丁橡胶、聚氨酯橡胶和氯磺化聚乙烯橡胶等;

③ 聚酰胺树脂,如由二聚或三聚的植物油、不饱和脂肪酸或芳香酸、烷基多元胺的低分子聚合物、改性尼龙等;

④ 缩醛树脂,如聚乙烯醇缩甲醛、聚乙烯醇缩乙醛、聚乙烯醇缩甲乙醛、聚乙烯醇缩丁醛、聚己烯醇缩糠醛等;

⑤ 聚砜树脂;

⑥ 聚氨酯树脂。

7偶联剂

在粘接过程中为了在胶黏剂和被粘物表面之间获得一坚固的粘接界面层,常利用含有反应基团的偶联剂与被粘物固体表面形成化学键来实现。偶联剂有若干类型,以硅烷及其衍生物为主。一般认为硅烷偶联剂黏度小,表面张力低,当涂抹在被粘物的表面上,就能立即展开,并容易渗透进被粘物表面极细微的空隙之中,显示了对材料表面作用的特征,这对促进粘接是有效的。另一类偶联剂是硅烷基过氧化物,它的特点是在热的作用下,偶联剂分解生成自由基,可以与烯类聚合物发生交联,从而促进烯类聚合物的粘接。

8防老剂

胶黏剂中的高分子材料在加工或应用过程中,由于环境的影响而损伤或降低其使用性能的现象,称为聚合物的环境老化。导致胶层性能变化的环境因素主要

有受力、光、热、潮、霉、化学试剂侵蚀等综合因素影响。常用的有光屏蔽剂(如炭黑),它可以挡住紫外线等有害光照射分子链;紫外线吸收剂,它可以吸收有害的紫外线而转化成无害的能量,保护分子链不受破坏,这类物质有苯基水杨酸类、二苯酮类等;能量转移剂,它从已受激发的高分子那里吸收能量,使其转为稳定,如含镍或含钴的络合物等。

9增黏剂

它的主要作用是使原来不粘或难粘的材料之间的粘接强度提高,浸润性、柔性及韧性等得到改善。增黏剂大多是低分子树脂物质,有天然和人工合成产品,如硅烷和松香树脂及其衍生物、烷基酚醛树脂等。

10阻燃剂

阻燃剂用于改善胶黏剂的抗燃性,阻燃剂作为化工商品可以分为无机化合物和有机化合物两大类;按元素种类可分为溴系、氯系、磷系等阻燃剂;若按在聚合物中引入阻燃元素的方法,可分为添加型阻燃剂和反应型阻燃剂两大类。一般说来,无机阻燃剂比有机阻燃剂稳定性高、挥发性小、烟气毒性小、成本低。

二、胶黏剂的应用工艺

粘接工艺过程一般包括表面处理、配胶、涂胶、晾置、粘接、固化、检验、修整或后加工几个步骤。

(一)表面处理

被粘物表面处理如何,直接关系到粘接强度的高低、密封性能的优劣及耐久性,是粘接工艺中不可忽视的一个重要组成部分。

1非金属材料的表面处理

非金属材料包括橡胶、塑料、玻璃、木材等。非金属材料的表面处理有以下几种:

(1)机械处理 用砂纸打磨,去除表面的油污、脱膜剂、增塑剂等,然后涂胶粘接。

(2)物理处理 用电场、火焰等物理手段对被粘物进行表面处理,主要用于非极性高分子材料。

(3)火焰处理 用燃烧的气体火焰在被粘物表面进行瞬时灼烧,使其表面氧化,得到含碳的极性表面。

(4)放电处理 在真空或惰性气体环境中,对非金属材料进行高压气体放电处理,使其表面氧化或交联而产生极性表面,根据不同的装置可分为电晕、接触、辉光等放电法。

(5)等离子放电 等离子处理是用无电极的高频电场连续不断地提供能量,使等离子室内的气体分子激化成带正电离子和电子的等离子体,这些等离子以几百至几千毫升/分钟的气流速度碰撞要处理的材料表面,使其生成极性层。

(6)化学处理 非金属材料的化学处理是用酸、强氧化剂等将其表面的一切油污杂质清除掉,或将非极性表面通过氧化作用生成一层含碳极性物质以增强粘接效果。化学处理法常用的化学试剂有重铬酸钠、浓硫酸、表面活性剂、偶联剂、氢氧化钠等。可能存在的职业病危害因素:砂轮磨尘、炭黑尘、重铬酸钠、浓硫酸、表面活性剂、偶联剂、氢氧化钠、机械噪声与振动、高频电磁场、电弧光产生的紫外线、极低频电磁场等。在实际应用时因选择的处理方法不同而异。

2金属材料的表面处理

金属材料的表面处理主要包括除油、除锈和活化。

(1)金属材料表面除油 金属材料在机械加工和储存过程中,表面通常黏附着油污,它的存在严重影响着良好粘接力的形成。在粘接之前必须将它们全部去除。除油的方法主要有四种,即碱液除油、有机溶剂除油、电解除油以及超声波除油。超声波除油是将欲除油的工件放到超声波清洗槽中,槽中放有溶剂或含有表面活性剂的溶液,然后开动高频发生器,当超声波频率达到20~5000Hz时,产生的能量使槽内溶液翻动,并对工作表面进行冲刷,使油污等被冲击下来。超声波除油时,可根据被除油污的种类选择适宜的溶剂。

(2)金属材料表面除锈 金属材料表面的锈蚀层和污染物可以用机械或化学处理方法除掉。

机械方法是工业上常用的表面处理方法之一,可以直接去除表面的污物,而且还能获得一定的表面粗糙度,这对粘接密封十分有利。常用的方法有手工除锈、电动工具除锈和喷砂除锈等。

喷砂除锈是通过压缩空气将砂石喷射到金属表面,经强力摩擦与冲击作用清除锈蚀。用于喷砂的砂料有矿砂、河砂、海砂、刚玉砂、金刚砂、石英砂、玻璃珠、金属弹丸等。多用于大面积工件的处理。

化学除锈是将金属在活性溶液中进行化学腐蚀处理,不仅能使表面活化或钝化,还能在金属表面形成具有良好内聚强度的表面氧化层,这对形成牢固的粘接非常有利。化学除锈有化学侵蚀和电化学侵蚀两种。

化学侵蚀钢铁材料表面常用硫酸、盐酸或其他混合酸等。为防止产生的氢气向金属内部扩散而造成氢脆,一般在处理液中加入若丁或邻二甲苯硫脲。在处理铸铁件时,加入一些氢氟酸,以使其含有的硅变成氟硅酸。铝和铝合金常用10%的氢氧化钠水溶液侵蚀,再用硝酸处理。不锈钢常用浓硝酸和氢氟酸。铜及铜合金常用浓盐酸和浓硫酸。

电化学侵蚀是将金属放在电解槽中作为电极(阴极或阳极),在直流电的作用下,借助金属的电化学和化学溶解及金属上析出的气泡将表面的氧化层清除。把处理的金属作为阳极时,在电流作用下,金属表面析出氧气泡,作为阴极时析出的是氢气泡。阳极侵蚀用的电解液是15%~20%的硫酸溶液,温度10~30℃。可能存在的职业病危害因素:机械除锈时产生矿砂尘、刚玉尘、石英尘等,并产生强烈的噪声和振动,化学除锈和电化学除锈时存在硫酸、盐酸、氢氟酸、氢氧化钠等多种酸碱物品及极低频电磁场等。

(二)配胶

对于单组分胶黏剂一般可以直接使用。但双组分或多组分胶黏剂必须在使用前按规定的比例严格配胶。在配胶过程中可能有大量的有机溶剂挥发,有时为稀释胶液需加入一定的有机溶剂,如环氧树脂配胶时常加入丙酮作为稀释剂等。可能存在的职业病危害因素:主要是胶黏剂本身或加入的稀释剂产生的有机挥发物,及搅拌机产生的噪声与振动等。

(三)涂胶

涂胶是指以适当的方法和工具将胶黏剂涂布在被粘物表面。涂胶的难易与其黏度的大小有很大关系。对于无溶剂胶黏剂,如果本身黏度太大或因温度低变得黏稠而造成涂胶困难时,可将被粘物表面用电吹风预热至40~50℃。当被粘物尺寸较大时,也可用氧乙炔火焰加热,使涂布后的胶黏剂黏度降低,易于浸润被粘物表面。对于溶剂型胶黏剂,由于黏度过大,可用相应的溶剂进行稀释,再进行涂布。

可能存在的职业病危害因素:主要是胶黏剂本身或加入的稀释剂产生的有机挥发物,及加热时产生的高温、热辐射等。

(四)晾置

胶黏剂涂敷后是否需要晾置,应在什么条件下晾置以及晾置多长时间,要根据胶黏剂的性质而定。晾胶过程中可能存在的职业病危害因素同涂胶工序。

(五)粘接

粘接是将涂胶后或经过适当晾置的被粘物表面叠合在一起的过程。粘接后适当按压、锤压或滚压,以赶出空气,密实胶层。

(六)固化

固化又称硬化,对于橡胶型胶黏剂也叫硫化,是胶黏剂通过溶剂挥发、熔体冷却、乳液凝聚的物理作用,或交联、接枝、缩聚、加聚的化学作用,使其变为固体,并且有